Vidéo

Une alimentation novatrice pour les systèmes à refroidissement par convection naturelle

Accès rapide

Sommaire2 En bref3 En bref4 En bref5 Rencontre6 Nouveaux produits7 Nouveaux produits8 Applications9 Dossier Spécial Robotique, Cobotique et Automatisation10 Dossier Spécial Robotique, Cobotique et Automatisation11 Dossier Spécial Robotique, Cobotique et Automatisation12 Dossier Spécial Robotique, Cobotique et Automatisation13 Dossier Spécial Robotique, Cobotique et Automatisation14 Applications15 Applications16 Nouveaux produits17 Nouveaux produits18 Focus Connectique et Equipements Electriques19 Focus Connectique et Equipements Electriques20 Focus Connectique et Equipements Electriques21 Focus Connectique et Equipements Electriques22 Applications23 Applications24 Nouveaux produits25 Sociétés présentes dans ce numéro26 Nous contacter27Sociétés présentes dans ce numéro

BINDER France21 Bosch Rexroth Sas14 Endress+Hauser S.A.S.16 IDS Imaging Development Systems GmbH11 Traco Electronic AG19A2V Mécatronique7 Aggreko Europe17 Anomet Products Inc25 Armin Robotics13 Automation247 Baumer France7 Beko17 BINDER France21 Bosch Rexroth Sas14 Busch France18 Chomerics Division Europe / Parker Hannifin Ltd8 Cosel France22 CT CoreTechnologie16 DELTA LINE SA12 Endress+Hauser S.A.S.16

#2 Sommaire

#3 En bref

#4 En bref

#5 En bref

#6 Rencontre

#7 Nouveaux produits

#8 Nouveaux produits

#9 Applications

#10 Dossier Spécial Robotique, Cobotique et Automatisation

#11 Dossier Spécial Robotique, Cobotique et Automatisation

#12 Dossier Spécial Robotique, Cobotique et Automatisation

#13 Dossier Spécial Robotique, Cobotique et Automatisation

#14 Dossier Spécial Robotique, Cobotique et Automatisation

#15 Applications

#16 Applications

#17 Nouveaux produits

#18 Nouveaux produits

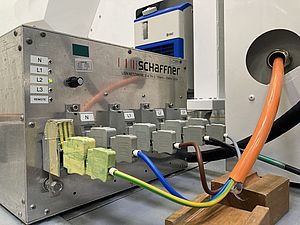

#19 Focus Connectique et Equipements Electriques

#20 Focus Connectique et Equipements Electriques

#21 Focus Connectique et Equipements Electriques

#22 Focus Connectique et Equipements Electriques

#23 Applications

#24 Applications

#25 Nouveaux produits

#26 Sociétés présentes dans ce numéro

#27 Nous contacter

ABB obtient un financement de 500 M€ pour promouvoir les technologies d’électrification intelligentes et durables

ABB et la BEI ont signé un accord de financement à hauteur de 500M€ destiné à soutenir les activités de R&D d’ABB dans le domaine de l’électrification.

ABB et la Banque européenne d’investissement (BEI), institution de financement de l’Union européenne, ont signé un accord de financement à hauteur de 500M€ destiné à soutenir les activités de R&D d’ABB dans le domaine de l’électrification. La demande mondiale d’électricité augmente dix fois plus vite que les autres sources d’énergie selon l’Agence internationale de l’énergie. Pour répondre à cette demande croissante dans le contexte de la transition énergétique, ABB prévoit d’utiliser ce financement pour concevoir et mettre au point des solutions de distribution électrique de nouvelle génération. Le travail portera notamment sur les disjoncteurs à semi-conducteurs, les appareillages écologiques et les technologies qui améliorent l’efficacité et l’automatisation des bâtiments. Les solutions d’ABB s’emploient, par exemple, dans les bâtiments commerciaux, les opérations industrielles ou les micro-réseaux. Le financement appuiera des projets de R&D en Allemagne, en Italie, en République tchèque, en Finlande, en Norvège, en Pologne, en Suisse et dans plusieurs autres pays européens. Le financement de la BEI soutient le Pacte vert pour l’Europe, qui s’inscrit dans le cadre du plan de l’Union européenne visant à atteindre la neutralité carbone d’ici 2050.

Infra2050, un pôle de compétitivité dédié aux infrastructures décarbonées et décarbonantes

Naissance du pôle de compétitivité Infra2050, qui se veut l’acteur incontournable et structurant de la filière de la construction qui rassemble 230 membres autour de l’atteinte de la neutralité carbone.

Naissance du pôle de compétitivité Infra2050, fruit d’une collaboration étroite entre les clusters Indura (infrastructures durables) en région Auvergne-Rhône-Alpes, Ecorse-TP, (travaux publics et aménagement territorial durable) en région Bourgogne-Franche-Comté, et l’Irex, Institut pour la recherche appliquée et l’expérimentation en génie civil. Soutenu par la Fédération nationale de travaux publics et Syntec Ingénierie, Infra2050 se veut l’acteur incontournable et structurant de la filière de la construction qui rassemble 230 membres autour de l’atteinte de la neutralité carbone sur le territoire fixée en 2050 par la loi européenne sur le climat. Le secteur des infrastructures qui représente au niveau national près de 8500 entreprises et environ 350000 employés n’était pas encore doté de pôle de compétitivité. Véritable catalyseur d'innovation pour l’aménagement du territoire, Infra2050 apportera des réponses aux enjeux identifiés par des projets innovants collaboratifs. L’action du pôle s’articule autour de 4 enjeux majeurs : concevoir, construire et exploiter des infrastructures bas carbone ; penser et adapter les infrastructures pour un usage décarboné ; faire évoluer les infrastructures pour assurer la résilience des territoires ; intégrer le numérique pour des infrastructures connectées et apprenantes.

Sonepar renforce son expertise en génie climatique avec l’acquisition de Hydeclim

Basé à Nantes, Hydeclim emploie 50 collaborateurs et dispose d’un réseau de 4 agences, situées dans l’Ouest (Nantes, Caen, Tours) et le Nord de la France (Lille).

Sonepar, distributeur indépendant français BtoB de matériel électrique, services et solutions associés, annonce l’acquisition de Hydeclim, spécialiste de la distribution de matériel et de solutions pour la climatisation et le traitement de l’air. Basé à Nantes, Hydeclim emploie 50 collaborateurs et dispose d’un réseau de 4 agences, situées dans l’Ouest (Nantes, Caen, Tours) et le Nord de la France (Lille). Depuis sa création en 1993, l’entreprise propose à ses clients professionnels du CVC (chauffage, ventilation, climatisation) des solutions performantes de climatisation, chauffage par PAC (pompe à chaleur), pilotage de l’hygrométrie, ventilation, diffusion d’air, pour des applications tertiaires et résidentielles. Sonepar France renforce ainsi son réseau d’enseignes spécialistes et continue de développer ses capacités techniques dans la sphère du génie climatique. Dans le prolongement des acquisitions du groupe en France – notamment Alliantz (photovoltaïque) et CD Sud (HVAC : chauffage, ventilation et air conditionné) – cette opération permettra à Sonepar France de consolider sa position sur le marché du génie climatique et d’étendre son offre à l’attention des installateurs climaticiens et chauffagistes, notamment dans l’ouest et le nord de la France. Il s’agit d’un axe de croissance essentiel pour le groupe, dont l’activité en génie climatique génère plus de 320M€ de chiffre d’affaires.

Danfoss, Google, Microsoft et Schneider Electric s'associent pour accélérer la transition écologique des data centers

Danfoss, Google, Microsoft et Schneider sont les fondateurs d'un centre d'innovation au Danemark, afin de trouver des solutions concrètes pour accélérer la transition écologique des data centers.

Danfoss, Google, Microsoft et Schneider Electric, en collaboration avec l'industrie danoise des data centers, lancent une initiative paneuropéenne appelée « Net Zero Innovation Hub For Data Centers », située à Fredericia, au Danemark. L'objectif est d'accélérer la mise en place de solutions communes pour la transition écologique des data centers. L'informatique en nuage joue un rôle essentiel dans la transformation numérique et écologique de la société, en permettant aux citoyens de bénéficier d'outils et aux entreprises de travailler plus efficacement pour leur développement. Au cours de la dernière décennie, selon l’AIE (Agence internationale de l’énergie), le nombre d'utilisateurs d'Internet a doublé et le trafic Internet mondial a été multiplié par 25. Alors que l’adaptation numérique ne cesse de croitre, l’industrie des data centers s’efforce à réduire son empreinte énergétique dans de nombreux domaines, afin d’atteindre les objectifs du « Net Zéro ». L'efficacité énergétique, le refroidissement, la chaîne d'approvisionnement et l'amélioration du réseau sont les premiers domaines de progression de cette quête de l’économie énergétique. En priorité, l'accent sera mis sur le développement de solutions qui réduisent ou égalisent les émissions de carbone des data centers et contribuent à la stabilisation du réseau électrique.

Wago construit une plateforme logistique centrale à Sondershausen, en Allemagne

Wago investit plus de 50 M€ dans une plateforme logistique ultramoderne à Sondershausen, en Allemagne. Il s’agit de son projet de construction et d’investissement le plus important.

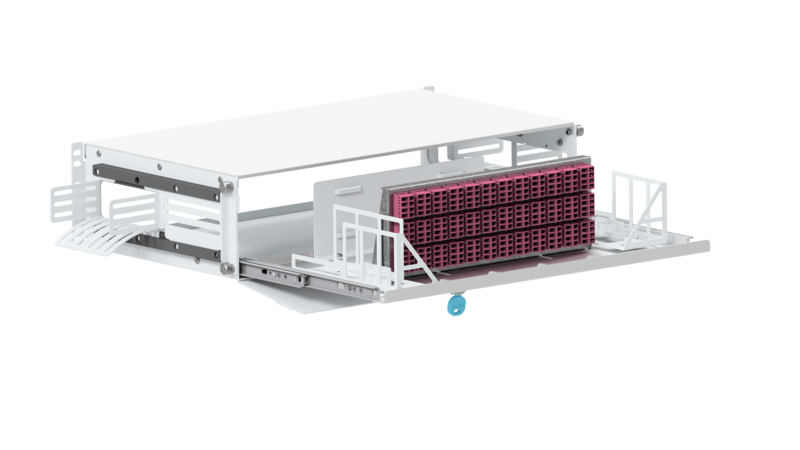

Wago, fournisseur de techniques d’interconnexion et d’automatisation, investit plus de 50 M€ dans une plateforme logistique ultramoderne à Sondershausen, en Allemagne. Il s’agit de son projet de construction et d’investissement le plus important et d’un engagement clair en faveur de son site de production de Thuringe. Wago élargit non seulement ses capacités de logistique, mais renforce également sa croissance internationale. La première pierre a été posée pour ce bâtiment à haut rendement énergétique et le début des activités est prévu fin 2024. La construction du site de 35000 m2 a commencé il y a un an. Le projet comprend un entrepôt à hauts rayonnages de pointe, une zone de prélèvement et de stockage hautement automatisée, ainsi que 2000 m² de bureaux sur une surface de 11000 m2. Un montant de 25 M€ sera consacré à la technologie de cette plateforme logistique centrale. Les produits fabriqués à Sondershausen comprennent la borne de connexion la plus connu de Wago, la série 221, ainsi que sa version plus durable la 221 Green Range, la première borne Wago fabriquée en partie à partir de plastiques bio-circulaires et recyclés. Sur le site de Thuringe, Wago produit également la borne sur rail Topjob S. Une fois la nouvelle plateforme logistique achevée, elle pourra traiter jusqu’à 12000 commandes par jour.

Armor Group dévoile une usine 4.0 dédiée à la performance des batteries

Armor Battery Films produira des composants clés qui visent à accroître la sécurité, la performance ainsi que la durée de vie des batteries.

Armor Battery Films, une entreprise d’Armor Group, dévoile un site industriel à La Chevrolière, près de Nantes (Pays de la Loire), dédié à la production de collecteurs de courant revêtus. Ce sont des composants clés qui visent à accroître la sécurité, la performance ainsi que la durée de vie des batteries. Derrière ce projet d’envergure, un double objectif : détenir de nouveaux moyens de R&D et multiplier par cinq la capacité de production actuelle pour atteindre 150 millions de m2 enduits/an, ce qui correspond à 40 GWh. Cette capacité suffirait à produire l’équivalent de l’énergie de batteries de 50 KWh de 800 000 véhicules électriques, soit l’actuel parc de véhicules électriques français. Développés depuis 2015, ces composants pour batteries présentent de nombreux avantages : ils sont conçus de façon à augmenter la durée de vie des batteries de 20%, permettent de les charger deux fois plus rapidement, et de renforcer leur sécurité (corrosion, échauffement, etc.), contribuant ainsi au développement de systèmes de stockage d’énergie plus performants. L’investissement d’un montant total de 35 M€ a reçu le soutien du plan d’investissement France 2030. Prévu pour fonctionner 24h sur 24 et 7 jours sur 7 et centre d’innovation, le site comprend un atelier de formulation des encres, trois ateliers d’enduction et de découpe ainsi qu’un grand magasin de stockage. Rassemblant actuellement une quarantaine de collaborateurs, Armor Battery Films prévoit d’employer 180 personnes d’ici à 2030.

Rohm et Toshiba investissent conjointement dans la fabrication de dispositifs de puissance

Les deux entreprises soutiendront l’objectif du gouvernement visant à assurer un approvisionnement stable et sécurisé en semi-conducteurs, en investissant 388.3 milliards de yens (2.7 milliards de dollars).

Rohm et Toshiba Electronic Devices & Storage envisagent de collaborer dans la fabrication et l'accroissement de la production en volume de dispositifs électroniques de puissance, un projet soutenu par le ministère japonais de l'Économie, du Commerce et de l'Industrie. Les deux entreprises réaliseront des investissements importants dans les dispositifs d'alimentation en carbure de silicium (SiC) et en silicium, afin d’améliorer efficacement leurs capacités d'approvisionnement. Dans les applications automobiles, le développement de groupes motopropulseurs électriques plus efficaces, plus petits et plus légers a progressé parallèlement à l’expansion rapide de l’électrification des véhicules. Dans les applications industrielles, une alimentation stable des dispositifs de puissance et des caractéristiques améliorées sont nécessaires pour répondre aux exigences croissantes d’automatisation et d’efficacité énergétique. Toshiba a démarré la production d'une ligne de tranches de 300 mm de diamètre l'année dernière et accélère ses investissements pour améliorer sa capacité de production et répondre à la forte croissance de la demande. Elle progresse également dans le développement d'une gamme plus large de dispositifs de puissance en carbure de silicium, en particulier pour les applications automobiles et de transmission et de distribution de puissance, en tirant parti de l'expertise qu'elle a développée dans les applications de véhicules ferroviaires.

Sick et Endress+Hauser décident d’unir leurs forces dans l'automatisation des process

Les deux entreprises ont signé un protocole d'accord en vue de créer une joint-venture pour la production et le développement de la technologie des process de Sick.

Le fabricant de capteurs allemand Sick et le spécialiste suisse d’instrumentation de mesure et d'automatisation Endress+Hauser ont signé un protocole d’accord en vue d’un partenariat stratégique dans le secteur de l'automatisation des process de Sick. En unissant leurs forces, les deux entreprises veulent soutenir encore plus efficacement leurs clients dans les domaines essentiels que sont l'efficacité énergétique, la juste utilisation des ressources, les enjeux climatiques et la protection environnementale. L'objectif de ce partenariat est d'élargir le portefeuille produits d'Endress+Hauser avec les technologies d'analyse et de mesure de débit de gaz pour les process industriels de Sick. Les deux entreprises ont l'intention de créer une joint-venture pour la production et le développement de la technologie des process de Sick. Les technologies d'analyse des process et de mesure de débit de gaz de Sick - pour la surveillance des émissions dans les process d'épuration des gaz de combustion ou pour la mesure des flux de gaz, par exemple - sont utilisées en particulier dans les installations d'incinération des déchets, dans les centrales électriques, les aciéries et les cimenteries, dans l'industrie du pétrole et du gaz, dans la production chimique et pétrochimique, et dans le secteur de la marine.

Emitech inaugure un centre d'essais pour batteries électriques et piles à combustible

Emitech vient d'inaugurer un laboratoire qui teste les batteries, ainsi que les piles à combustible (hydrogène) avant leur commercialisation dans les véhicules électriques et à hydrogène.

Environne’Tech, filiale du groupe Emitech, vient d’inaugurer un centre d’essais sur son site de Bourgoin-Jallieu. Nommé BJ “zéro”, pour zéro émission de gaz à effet de serre, cette extension est un laboratoire qui teste les batteries, ainsi que les piles à combustible (hydrogène) avant leur commercialisation dans les véhicules électriques et à hydrogène. Fidèle à son engagement de longue date en matière de mobilité verte, le groupe Emitech est reconnu pour ses essais exhaustifs sur les batteries des véhicules, allant du BMS, le cœur électronique, aux cellules, modules et packs. Son expertise s’étend aux interprétations des résultats et analyses post-essais. Pour BJ “zéro”, il s’agit de renforcer les capacités d’Emitech à vérifier les résistances aux vibrations, aux conditions climatiques et de refroidissement, le comportement de ces batteries aux cycles de charges/décharges. Concernant les piles à combustible dont la fonction est de produire de l’électricité en utilisant l’hydrogène stocké dans des réservoirs, les activités d’Emitech se concentrent autour de la filière hydrogène en Rhône-Alpes avec ses centres de Bourgoin-Jallieu pour les essais climatiques et vibratoires, Chassieu pour la CEM et Saint-Chamond pour les tests feux et hydrauliques des réservoirs.

Rencontre avec Clemens Maurer, directeur du développement des ventes globales de Neugart

Clemens Maurer nous présente les activités du groupe allemand spécialisé dans les réducteurs et les systèmes d’entraînement. Longtemps épaulé par un distributeur, Neugart travaille désormais en direct avec les clients français.

Composants Mécaniques, Moteurs & Entraînements

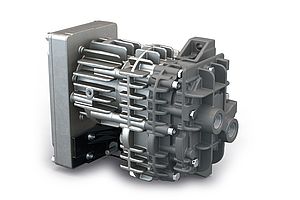

Spécialisé dans les réducteurs et les systèmes d'entraînement, le groupe allemand Neugart est une entreprise presque centenaire. Pouvez-vous nous retracer son historique et les étapes de son développement ?

Clemens Maurer : Après la toute première génération d’éléments mécaniques, Neugart s’est orienté vers la fabrication d'indicateurs mécaniques de niveaux d'huile à partir des années 1960, puis de réducteurs à partir des années 1970. Le premier site de production a été installé en 1978, puis une extension de cette usine de 1400 m2 a été réalisée en 1985. En 2008, une deuxième usine a été installée, et bientôt une troisième usine sera terminée. Toutes sont sur le même site, près du siège de l’entreprise, à Kippenheim, en forêt noire, où Neugart dispose également d’un centre de recherche sur les engrenages. En 1989, a eu lieu le lancement sur le marché de la première série de réducteurs planétaires PL sur catalogue, très utilisés dans le domaine de l’automatisation et de la robotique, et d’un très bon rapport qualité/prix. En 1997, Neugart a créé une filiale aux Etats-Unis, puis, en 2003, une présence a été assurée en France à travers son distributeur Atlanta, avant la création d’une filiale française à part entière à Strasbourg, en 2020, donc non loin du siège allemand. Neugart a aussi créé des filiales en Chine en 2004 où elle réalise de l’assemblage pour les clients situés dans ce pays, ainsi qu’en Turquie et au Brésil en 2011, et enfin, en Suisse, en 2022.

En quelques chiffres clés, pouvez-vous nous situer aujourd’hui l’importance de Neugart : chiffre d’affaires, nombre de salariés, de filiales, de sites de production… ?

Clemens Maurer : Nous disposons de 18 bureaux commerciaux et filiales dans 9 pays. Plus de 50% de notre activité est réalisée en Allemagne, 27% dans le reste de l’Europe, 16% en Chine et 5% en Amérique du Nord. Neugart emploie plus de 850 collaborateurs pour un chiffre d’affaires de 125 M€ avec 5000 clients et 533000 réducteurs vendus par an. La croissance du chiffre d’affaires est de l’ordre de 7% à 10% par an.

Neugart répond aux attentes et aux exigences de nombreuses industries, mais quelle est précisément l'étendue de son offre ? Pour quels grands types d'applications ?

Clemens Maurer : Neugart fabrique des réducteurs planétaires et des réducteurs de précision pour l’automatisation, la robotique, les systèmes de positionnement et de mouvement. Le groupe s’adresse à toute l’industrie et travaille avec tous les principaux fabricants de moteurs. Il cible plus particulièrement les secteurs de l’automatisation, de l’emballage, de l’agroalimentaire, des machines-outils et de la robotique. Il propose plusieurs gammes : économique, précision, hygiène, et produits spéciaux configurables. Nos ventes sont pour 65% à 70% issues de produits standards, le reste de l’activité provenant de produits standards modifiés ou spéciaux avec plus de 13000 configurations possibles.

Que représentent les investissements de Neugart en recherche et développement ? Quelles sont les orientations privilégiées et ses produits les plus innovants ?

Clemens Maurer : Les investissements en R&D représentent 28,1% de notre chiffre d’affaires et nos innovations concernent principalement les véhicules à guidage automatique, les robots et les systèmes automatisés pour la logistique, avec notamment notre gamme NDF spécifiques à l'application pour entraînements de robots Delta, des robots à bras parallèles avec cinématique de tiges, alliant des mouvements très rapides à une grande précision de positionnement. Nous répondons également aux besoins des clients équipés de systèmes dont les mouvements sont très rapides, qui manipulent des charges très lourdes ou qui imposent des contraintes d’encombrement.

Quelle est aujourd’hui l’importance de l’activité de Neugart en France et comment êtes-vous organisés sur le plan commercial pour servir les clients français ?

Clemens Maurer : Pendant 17 ans, nous avons travaillé avec un seul et unique distributeur, la société Atlanta, mais depuis 2020, notre stratégie consiste à travailler en direct avec les clients français, avec un commercial itinérant, Florian Mériais, particulièrement dédié l’Ile-de-France, et une personne chargée de la logistique et du traitement des commandes. Cependant, toute l’activité française est gérée à partir de l’Allemagne et nous réalisons 1,8 à 2 M€ de chiffre d’affaires avec nos clients français.

Comment analysez-vous le marché des réducteurs et systèmes d'entraînement en France en termes de développement et de concurrence, et quels sont vos objectifs à moyen terme sur le marché français ?

Clemens Maurer : La France est devenue un marché très actif et très important en Europe, avec des grands comptes qui figurent parmi le top 20 de nos clients. Nous participons à trois à cinq salons français par an avec des stands Neugart, et nous dispensons des programmes de formation afin d’y développer notre présence. Nous y voyons un grand potentiel de croissance, avec des usines qui requièrent de plus en plus d’automatisation. C’est seulement la troisième année que Neugart gère le marché français en direct et nous prévoyons une croissance de plus de 10% par an en France.

Capteurs 2D intelligents pour un positionnement et un contrôle qualité facilités

Ces capteurs permettent d’accomplir de façon plus économique un grand nombre de tâches de positionnement et de contrôle qualité dans le domaine de l'assemblage et de la manutention, qui étaient jusqu’ici extrêmement complexes.

Capteurs & Transmetteurs, Mesures & Contrôles

Baumer vient d’élargir sa gamme de produits dédiée aux techniques d'assemblage et de manutention. Avec la classe de capteurs de la série OX, les contrôles qualité et les tâches de positionnement se font sans effort. Grâce à une analyse de profil, les capteurs 2D intelligents de la série OX permettent d’accomplir de façon plus économique un grand nombre de tâches de positionnement et de contrôle qualité dans le domaine de l'assemblage et de la manutention, qui étaient jusqu’ici extrêmement complexes. Les outils intégrés sont paramétrables directement via l’interface web intuitive. Le boîtier compact et l’alimentation par Ethernet garantissent une intégration en toute simplicité. Combinée à une précision allant jusqu’à 5 microns, la série OX ouvre des possibilités pour des solutions précises et sûres.

Contrôle qualité, commande des bords de bande et positionnement des robots

Ces capteurs peuvent être utilisés partout où des contrôles OK/NOK ou des tâches de positionnement sont possibles via une évaluation des informations de hauteur. Un ensemble complet d’outils permet de traiter de façon exhaustive les données de profil, directement dans le capteur intelligent. Celui-ci transmet ensuite la valeur des positions X/Z à la commande avec une précision allant jusqu’à 5 µm, sans qu’aucune étape externe supplémentaire ne soit nécessaire. La série OX offre ainsi des solutions économiques en matière de contrôle qualité, de commande des bords de bande et de positionnement des robots. Les capteurs de cette nouvelle classe sont compacts, légers et peuvent être connectés avec un seul câble grâce à la technologie Power-over-Ethernet (PoE). La série OX est adaptée aux contrôles de hauteur des pièces de montage, aux tâches de commande et de positionnement dans la robotique - par exemple les contrôles de position des pièces d'alimentation pour les applications « pick and place » ou les contrôles de fente dans la construction de carrosseries.

Utilisation facile via l’interface web

Les capteurs de profil intelligents se distinguent par leur facilité d’utilisation via l’interface web intégrée. Jusqu’à sept outils de mesure peuvent y être configurés librement de façon graphique. Autre avantage, la visualisation en direct des tâches de mesure sur l’interface web. Les réglages des capteurs sont ainsi directement contrôlés, adaptés et optimisés. Les plages de mesure jusqu’à 500 mm avec un champ de vision jusqu’à 300 mm donnent une grande liberté de construction pour de multiples applications.

Surveillance de niveaux à distance avec des capteurs connectés au cloud

Automation24.fr propose les capteurs de niveau radar connectés au cloud de Staal Instruments pour des applications allant du transfert de données à la surveillance GPS.

Capteurs & Transmetteurs, Mesures & Contrôles

Automation24 répond depuis quelque temps à travers ses catégories systèmes de capteurs et Instrumentation de procédés à la demande croissante de dispositifs pour la mesure de température, de pression, de niveau et d'autres paramètres. Nouvel ajout à son catalogue, les capteurs de niveau de Staal Instruments servent à surveiller les liquides dans les contenants et cours d'eau à ciel ouvert. Leur connexion au StaalCloud permet de collecter et exploiter les données des appareils en temps réel. Un traceur GPS intégré fournit également des informations sur la position des substances en cours de transport.

Des domaines d'utilisation variés

Les dispositifs de mesure de niveau radar de Staal Instruments sont conçus pour mesurer le niveau et le volume de liquides tels que l'eau, les produits chimiques et les huiles. Leur utilisation est surtout intéressante dans les applications où aucune infrastructure n'est disponible ou dans les cas où l'objet surveillé se déplace, notamment pour les cuves IBC ou les fûts en plastique. Après fixation à l'extérieur d'une cuve IBC, les volumes et niveaux peuvent être mesurés à travers la paroi en plastique. Outre des mesures de niveau et de volume, ces capteurs fournissent des informations fiables concernant la position des contenants IBC, souvent utilisés pour le déplacement des marchandises.

Parmi les autres applications envisageables, on trouve la surveillance du niveau des canalisations d'eaux usées ou le monitoring des plans et cours d'eau à ciel ouvert. Ils permettent alors de détecter à temps les niveaux critiques et de prendre des mesures correctives.

Du radar vers le cloud

La transmission des valeurs mesurées vers le StaalCloud s'effectue via une connexion 4G/LTE-M à rétrocompatibilité 2G. L'intervalle de mesure se règle, selon les besoins, entre 15 minutes et 24 heures. En fonction de la zone tarifaire, de la fréquence et de l'étendue des données collectées, automation24.fr propose des tarifs de données flexibles aux volumes échelonnés de 5000, 10 000 et 20 000 crédits. « Les résultats collectés par les capteurs peuvent être consultés, sauvegardés et visualisés à l'aide du logiciel. Des analyses de tendances et des alertes en temps réel permettent également d'identifier très tôt d'éventuelles sources de problèmes », explique Thorsten Schulze, directeur général d’Automation24.

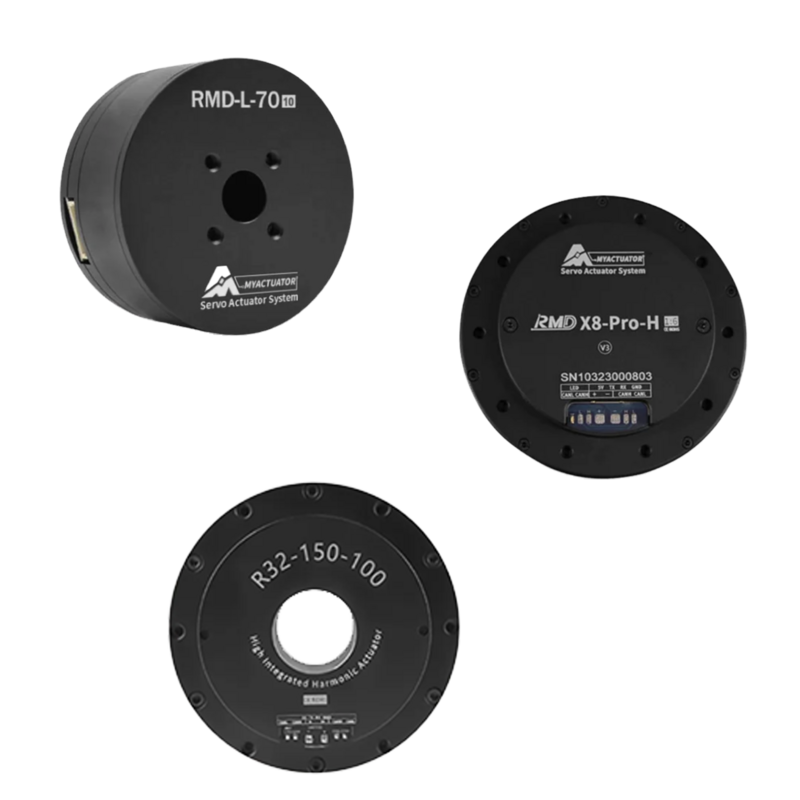

Moteurs sans balai avec ou sans réducteur incluant l'électronique et le codeur

Les moteurs sans balai Pancake avec ou sans réducteur, incluant l'électronique et le codeur, ont pour objectif de maximiser les performances des applications tout en économisant de l'espace.

Moteurs & Entraînements

A2V Mécatronique présente sa gamme de moteurs sans balai Pancake qui a pour objectif de maximiser les performances des applications tout en économisant de l'espace. Ces moteurs avec ou sans réducteur, incluant l'électronique et le codeur, offrent une combinaison hautement modifiable qui s'intégrera au plus proche des besoins des clients ! Avec un couple pouvant atteindre 50 Nm et un courant maximal de 8,30 A, cette gamme permet une combinaison unique de compacité, de puissance, d'efficacité et de contrôle précis pour répondre aux exigences les plus pointues de l'industrie. Également proposée en version à arbre creux équipée d'un réducteur Harmonic, il sera très facile de faire passer des câbles ou d'intégrer un collecteur tournant.

Nombreuses applications

Utilisés dans de nombreuses applications, on les retrouve notamment dans les drones, les robots, les robots humanoïdes, les bras robotiques, les exosquelettes, les véhicules à guidage automatique (AGV), les machines-outils, les véhicules électriques, les outils électriques.

Gels thermiques pour les applications verticales et à fortes vibrations

Les gels Therm-A-Gap Gel 35VT et Therm-A-Gap Gel 50VT de Parker Chomerics évacuent la chaleur des composants électroniques vers les dissipateurs thermiques ou les boîtiers.

Logistique & Fournitures Industrielles

La division Parker Chomerics de Parker Hannifin, spécialisée dans les technologies du contrôle et du mouvement, a lancé deux gels thermiques déposables, entièrement durcis, à hautes performances et haute fiabilité. Les gels Therm-A-Gap Gel 35VT et Therm-A-Gap Gel 50VT évacuent la chaleur des composants électroniques vers les dissipateurs thermiques ou les boîtiers, et fonctionnent de manière fiable dans les applications verticales et à fortes vibrations.

Résistance à des tests rigoureux d'affaissement vertical

Les gels « VT » (abréviation de « Vibration/Vertical Tackiness », qui signifie adhésivité pour les applications verticales et à vibrations) sont composés de matériaux innovants qui se sont révélés très efficaces pour résister à des tests rigoureux d'affaissement vertical, de fortes vibrations et de pompage, ainsi qu'aux processus de vérification thermique pour les télécommunications. La fiabilité à long terme est essentielle, car elle garantit la confiance pour les applications stratégiques qui reposent sur des performances thermiques constantes pendant de nombreuses années de fonctionnement continu.

Les gels Therm-A-Gap Gel 35VT et Therm-A-Gap Gel 50VT ont une adhésivité qui permet en outre de déplacer l'air au niveau des plans de jonction fins et de minimiser l'impédance thermique. Ils peuvent être appliqués à différentes épaisseurs de plan de jonction, généralement jusqu'à 4 mm, afin de combler les écarts créés par les tolérances de montage ou de fabrication.

Adaptés aux applications électroniques

Ces gels économiques conviennent aux applications telles que les infrastructures de télécommunications, les systèmes de stockage d'énergie sur batterie (BESS), les modules Adas et de commande pour l'industrie automobile, les capteurs et radars pour l'industrie automobile, ainsi que divers autres systèmes électroniques dans les secteurs de la défense, de l'énergie, de l'industrie et de la consommation.

Le gel Therm-A-Gap Gel 35VT offre une conductivité thermique type de 3,5 W/mK, tandis que celle du gel Therm-A-Gap Gel 50VT est de 5,2 W/mK. Comme tous les gels thermiques de Parker Chomerics, ces tout derniers produits sont formulés pour s'adapter aux composants électroniques hautes performances et haute fiabilité d'aujourd'hui, tout en constituant la solution idéale pour les machines d'application automatisée, le réusinage et les réparations sur le terrain. Les gels Therm-A-Gap Gel 35VT et Therm-A-Gap Gel 50VT ne nécessitent aucun mélange ni durcissement secondaire, ce qui facilite l'application et les modifications du système.

Ces matériaux conformes à la norme RoHS peuvent être utilisés à des températures comprises entre -40°C et +150°C (Gel 35VT) et entre -55°C et +200°C (Gel 50VT). Les deux gels sont disponibles en seringues, cartouches et seaux, offrant des volumes de remplissage standard allant de 10 à 2500 cm³.

Passerelles cellulaires privées pour favoriser l'adoption de la 5G dans l'industrie

Ces passerelles offrent une connectivité 5G 3GPP pour les équipements Ethernet et série afin de simplifier les déploiements de réseaux 5G privés, par exemple dans les applications de robots mobiles autonomes ou de véhicules autoguidés.

Informatique Industrielle

Moxa, acteur de la communication et des réseaux industriels, lance les passerelles cellulaires 5G industrielles de la gamme CCG-1500 pour aider ses clients à tirer parti des réseaux 5G privés dans leurs applications industrielles. Ces passerelles offrent une connectivité 5G 3GPP pour les équipements Ethernet et série afin de simplifier les déploiements de réseaux 5G privés, par exemple dans les applications de robots mobiles autonomes ou de véhicules autoguidés sur les sites de production et logistiques intelligents, ainsi que les parcs de camions sans conducteur dans les exploitations minières.

Les passerelles CCG-1500 font office de convertisseur ARM de média et de protocole à module 5G/LTE intégré, tirant parti du Snapdragon X55 5G Modem-RF System. Fruit d'une collaboration avec des partenaires du secteur, ces passerelles industrielles incorporent tout un éventail de technologies et de protocoles pour garantir l'interopérabilité et la compatibilité avec les principaux réseaux d'accès radio et les réseaux 5G de fournisseurs tels qu'Ericsson, NEC et Nokia.

Conversion OT-5G

Compactes, les passerelles CCG-1500 offrent des débits 5G pouvant atteindre 920 Mbit/s et une conversion série/Ethernet-5G pour les réseaux privés. Ces fonctions contribueront à transformer et à étendre les opérations industrielles en rapprochant les réseaux OT et les systèmes 5G. Équipée de deux ports Gigabit et d'un port série, la gamme CCG-1500 offre une connectivité robuste, tandis que la prise en charge simultanée de deux cartes SIM permet de basculer d'opérateur pour plus de fiabilité.

« Un grand nombre d'équipements IIoT (capteurs, contrôleurs, caméras IP, terminaux anciens, etc.) n'offrent aucune prise en charge de la connectivité cellulaire », rappelle Ryan Teng, responsable de la branche sans fil industriel chez Moxa. « Consommant très peu d'énergie, les passerelles CCG-1500 peuvent acheminer le trafic Ethernet et série vers un réseau cellulaire 5G privé afin de répondre aux besoins de réseau dynamique des applications industrielles, tout en diminuant les coûts et en économisant des ressources. »

Collaborations au sein de l'écosystème de la 5G

Moxa a constitué une équipe d'ingénieurs spécialisée qui collabore étroitement avec des acteurs majeurs de l'écosystème de la 5G. L'objectif : élaborer des solutions et technologies réseau 5G innovantes. Ces collaborations s'étendent aussi à la réalisation de tests de conformité à la norme 5G 3GPP au niveau des modules et systèmes. Moxa tire aussi parti du puissant outil QXDM Professional de Qualcomm Technologies, qui a permis à son équipe d'ingénieurs de renforcer ses capacités de développement de produits 5G.

De solides références en matière de déploiements

« Outre plus de 20 projets privés de validation de concept et d'activité couronnés de succès à son actif dans des marchés verticaux comme la production, l'entreposage et la logistique, Moxa est en bonne voie pour déployer un réseau 5G privé d'automatisation industrielle sur un site de production de pointe », indique David Chen, directeur du centre de R&D de Moxa.

Protection pour appareils électroniques empêchant tout accès non autorisé

Avec ses verrous de ports faciles à installer et organisés par couleurs, SmartKeeper propose un large éventail de solutions afin de sécuriser efficacement les appareils électroniques.

Informatique Industrielle, Protection et Sécurité

Le distributeur Reichelt Elektronik ajoute à son catalogue la gamme de produits de SmartKeeper, spécialiste des technologies et des produits physiques de cybersécurité et sécurité des données, permettant de renforcer considérablement le niveau de protection des appareils électroniques. Avec ses verrous de ports faciles à installer et organisés par couleurs, la gamme de produits SmartKeeper Essential propose un large éventail de solutions afin de sécuriser efficacement les appareils électroniques en empêchant tout accès non autorisé. Ces solutions peuvent s'adapter à quasiment toutes les entrées existantes, notamment : les ports USB A, USB B, Mini USB B, Micro USB B, USB C, RJ45, DVI, Serial, Parallel, SD, CF, HDMI, Display, Mini Display et RJ11.

Protection contre de potentielles erreurs humaines ou actions malveillantes

Les solutions de SmartKeeper viennent compléter les solutions en matière de cybersécurité déjà proposées en ligne par Reichelt Elektronik. À destination des entreprises et des particuliers, ces dernières proposent un mécanisme de protection contre les fuites de données non autorisées, mais également contre les malwares capables de pénétrer dans l‘appareil ciblé en passant par les dispositifs de stockage amovibles ou via du matériel externe. Les verrous de ports SmartKeeper empêchent également de subir les conséquences liées à de potentielles erreurs humaines ou à des actions malveillantes menées en interne telles que le sabotage.

Identification par code couleur

Concrètement, chaque appareil se voit ainsi attribuer un verrou individuel avec une couleur spécifique, qui ne peut être ouvert que si l'utilisateur possède une clé au code couleur correspondant. Cette identification par code couleur leur permet de trouver rapidement le bon verrou pour chaque dispositif et propose une méthode visuelle qui vise à en faciliter sa gestion.

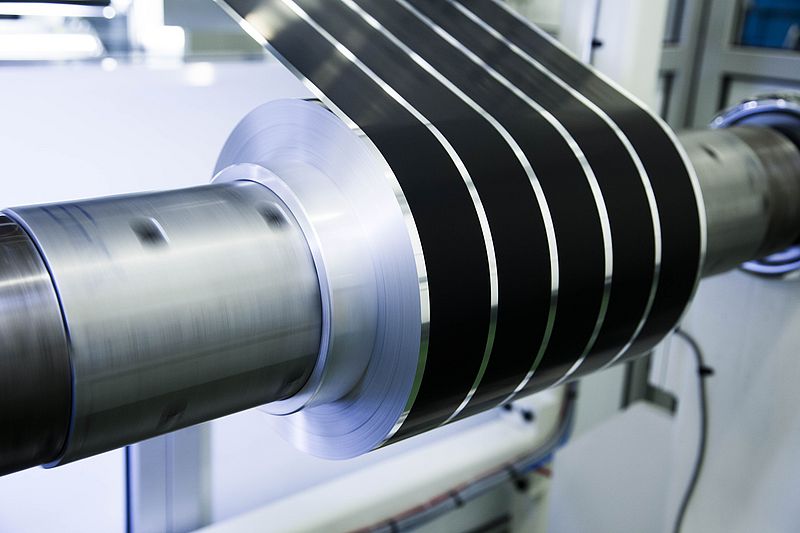

L’IA améliore les performances des laminoirs, essentiels à la production de moteurs

La collaboration entre Redex et le consortium constitué de Siemens, DI-Analyse Signal, Heverett Group et Picomto, a donné naissance au projet « Smart Machine Packs », financé par le « Plan France 2030 ».

Automatisation, Industrie 4.0, Protection et Sécurité

Redex, spécialiste de la mécanique de précision, a présenté le concept de machine « Smart Machine Packs » sur son site industriel de Ferrières-en-Gâtinais (Loiret). Mis en place grâce à la collaboration avec le consortium constitué de Siemens et des start-up, PME et ETI françaises DI Analyse Signal, Heverett Group et Picomto, ce projet est financé par le « Plan France 2030 », apportant ainsi une contribution à la réindustrialisation de la France.

Partenariat stratégique avec Siemens

Redex, un fabricant d'équipements industriels spécialisé dans le parachèvement de bandes et fils métalliques, a établi un partenariat stratégique avec Siemens dans le but d'améliorer les performances de deux équipements essentiels. Ces équipements sont les laminoirs, qui jouent un rôle crucial dans la réduction des sections de méplats en cuivre ainsi que des bandes étroites et minces, et les lignes de planage sous traction, qui sont essentielles pour libérer les contraintes des bandes métalliques produites par les professionnels de la sidérurgie.

Les laminoirs occupent une position centrale dans la production de moteurs électriques, tandis que l'exploitation des lignes de planage sous traction garantit la qualité des bandes produites par les sidérurgistes en France. Ceci est d'autant plus vital dans le contexte actuel de forte demande en matière d'épaisseurs plus fines et d'intégration de matériaux recyclés.

Afin de répondre au mieux au besoin de Redex, Siemens a mobilisé l’écosystème des start-up, PME et ETI industrielles françaises, DI Analyse Signal, Heverett et Picomto, qui ont apporté leurs expertises respectives aux côtés de Siemens.

Fonctionnement d'une IA en local et à distance de manière sécurisée

Pour les deux outils, Siemens a développé et mis en œuvre une solution de supervision, qui s’interface avec les produits des start-up, et qui intègre le fonctionnement d'une IA en local et à distance de manière sécurisée. Siemens a fourni du matériel et intégré une architecture logiciel métier aux machines de Redex, et a mis en place leurs interfaces de contrôle tout en les rendant compatibles avec les produits des start-up françaises partenaires.

DI Analyse Signal intègre l’IA Lesly de maintenance prévisionnelle/prédictive aux machines Redex dans l’objectif de diminuer les coûts de maintenance, d’aider à l’optimisation de la production, et de réaliser des économies d’énergie. Cette solution à l’avantage d’opérer en local (Edge Computing), et permet d’anticiper les pertes de performance des machines de Redex avant qu’elles n’aient lieu, et de pouvoir effectuer de la maintenance prévisionnelle/prédictive.

Cybersécurité et IA intégrée dans les machines de Redex

Heverett Group codéveloppe avec le Commissariat à l'énergie atomique et aux énergies alternatives (CEA) le chiffrement homomorphe pour les machines Redex. Cette solution cyber permet de réaliser des calculs chiffrés sans les déchiffrer. Heverret Group assure le bon usage de la donnée au profit de la performance industrielle en liant la cybersécurité et l’intelligence artificielle intégrée dans les machines de Redex.

Picomto assure la formation digitale en autonomie des utilisateurs des équipements, la gestion des compétences, de la polyvalence et la gestion des tâches de maintenance et téléassistance. L’intégration des solutions de Picomto permet de digitaliser le savoir-faire, de développer les compétences des opérateurs et maximiser le temps d’ouverture des équipements.

Réponse à plusieurs problématiques

Ce partenariat répond à plusieurs problématiques auxquelles font face les équipements industriels fournis par Redex. Tout d’abord, ces derniers sont aujourd’hui fournis avec un dispositif de commande qui nécessite des opérateurs qualifiés et expérimentés, dont disposent de moins en moins les clients de l’entreprise. Le concept de machine « Smart Machine Packs » calibre les équipements de manière automatique, propose des rapports de mesures de chaque production et assiste l’opérateur dans ses tâches quotidiennes tout en lui apportant de nouvelles compétences. L’intégration d’une IA sécurisée dans les machines de Redex permet donc de former les opérateurs qui les commandent, de réduire leur consommation énergétique, et d’améliorer les process de production.

Maintenance prévisionnelle

De plus, « Smart Machine Packs » a pour objectif d’accroître la disponibilité des deux machines grâce à l’intégration de l’intelligence artificielle, qui permet une détection plus efficace des signaux faibles de dysfonctionnements et donc d’effectuer de la maintenance prévisionnelle. Enfin, la présence de la donnée dans les machines induit un impératif de cybersécurité, adressé par la mise en place d’un chiffrage homomorphe pour protéger la donnée et la machine.

Alors que 80% des produits de Redex sont destinés à l’export, l’activité de l’entreprise permet de faire rayonner l’expertise industrielle française à l’international. Le projet « Smart Machine Packs », stratégique pour le maintien de compétences industrielles en France et pour la numérisation du secteur industriel, a obtenu un financement dans le cadre du plan « France 2030 ».

L’IA simplifie le travail opérateur et des techniciens de maintenance

Ce financement est conditionné au fait que la moitié des dépenses du projet doivent être liées à la décarbonation et l’autre moitié à l’innovation. Deux conditions remplies, alors que l’intégration de solutions IA dans les machines permet une analyse et une gestion plus fine de la consommation énergétique, ainsi qu’une réduction des pannes et rebuts de production et donc une réduction de la facture énergétique du client final. Sur le volet innovation, l’IA simplifie le travail opérateur et des techniciens de maintenance. Le chiffrage homomorphe permet par ailleurs la capitalisation des données en toute sécurité et l’accès à distance des techniciens Redex, et le traitement du signal garantit la performance industrielle.

Réindustrialisation de la France

« L’accompagnement de Redex par Siemens dans le cadre du projet « Smart Machine Packs » s’inscrit dans une longue collaboration de confiance. Ce partenariat entre Redex, Siemens et l’écosystème de start-up industrielles françaises participe à la réindustrialisation du pays, et nous avons pu compter pour cela sur le soutien du plan France 2030, véritable boost pour fédérer les acteurs autour de la performance de la filière industrielle française. Siemens est ravi de participer aux côtés de ses partenaires à la transition vers une industrie française digitalisée et décarbonée », déclare Jean-Marie Saint-Paul, directeur de Siemens Digital Industries France et de Siemens Digital Industries Software France.

« Une filière française des biens d’équipement solide est essentielle à la réindustrialisation de notre Pays. Le projet Redex « Smart Machine Packs » est né grâce à la relation Redex Siemens depuis des décennies. Siemens nous a apporté son réseau de partenaires capables de travailler avec nous sur la transition digitale. En complément de notre savoir-faire historique de constructeur de laminoirs et de lignes de planage sous traction, qui sont au cœur de la transition énergétique, cette nouveauté est le développement d’une solution industrie du futur qui vise à apporter de la performance industrielle à l’industrie des métaux en France grâce à la capitalisation du savoir-faire et le développement d’une IA ; l’optimisation énergétique des équipements ; la souveraineté des données industrielles », indique Pascal Vieugué, directeur général et chef de la division Strip Processing Technologies de Redex.

« L’homme augmenté de nouveaux usages et services »

Hervé Labarge, directeur de l’innovation d’Heverett Group ajoute : « Smart Machine Packs » est la concrétisation d’une envie commune de promouvoir l’industrie française avec un consortium de partenaires de haut niveau. Ce projet représente la convergence des savoir-faire dans les hautes technologies, la conception, la fabrication de systèmes complexes, avec l’assistance de l’intelligence artificielle, le rôle de la cybersécurité, au profit de la maintenance prédictive, de l’efficience environnementale et surtout la position de l’homme augmenté de nouveaux usages et services ».

Par cette collaboration, Redex, Siemens et le consortium de start-up, PME et ETI industrielles impliqué proposent des machines essentielles pour l’essor d’une industrie 4.0 « made in France » compétitive. Ces outils industriels permettant le maintien de compétences stratégiques en France et favorisent la réindustrialisation du pays. Siemens et ses start-up partenaires contribuent à la réduction de l’empreinte environnementale de Redex et de l’industrie française grâce à la digitalisation des processus industriels.

Des solutions robotiques intelligentes grâce aux données de capteurs

Safe Robotics, Robot Vision, feedback de position, outillage de bras de robot manipulateur, Sick propose des capteurs et des solutions complètes pour une robotique intelligente et pérenne.

Automatisation, Capteurs & Transmetteurs, Industrie 4.0

Le progrès de l’automatisation et de la numérisation constitue la clé pour améliorer l’efficience des processus - tout particulièrement dans le domaine de la robotique. En général, les défis sont complexes. Ils peuvent cependant être maîtrisés grâce à la collecte, l’analyse, l’utilisation et la visualisation des données des capteurs. Les informations nécessaires pour des applications robotiques (intelligentes et numérisées) telles que la protection contre les mouvements et le guidage optique des robots, la détection de position ainsi que la surveillance sensible des préhenseurs sont fournies par des capteurs et systèmes de capteurs intelligents de l’entreprise.

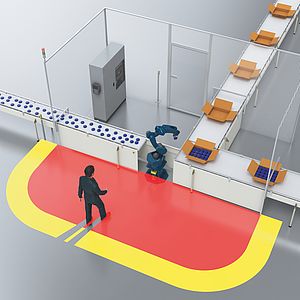

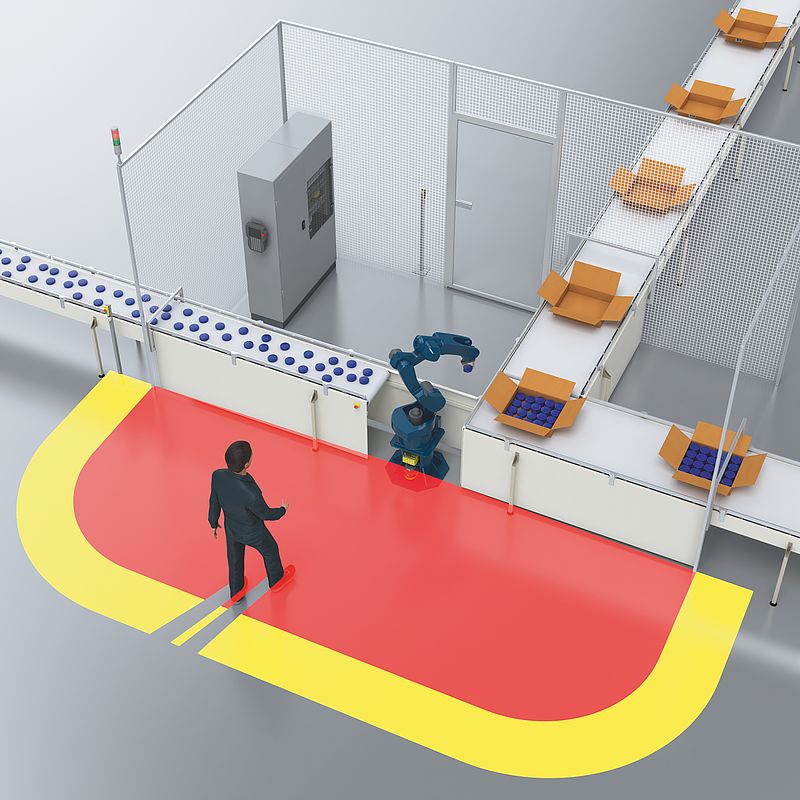

Interaction humains-robots sécurisée

Le système de robotique sûre sBot Speed de Sick constitue une solution facile à intégrer pour la protection optimisée des applications robotiques. Le système complet se compose d’un scrutateur laser de sécurité et d’un système de commande de sécurité Flexi Soft. Il est intégrable dans l’écosystème des constructeurs de robots Universal Robots, Kuka, Fanuc et Yaskawa et offre alors un plan de câblage complet en plus des fonctions d’automatisation et de sécurité préconfigurées et testées. Ceci garantit l’intégration aisée du système dans la commande de robot concernée. Le sBot Speed se démarque par la perception adaptative de l’environnement. Elle assure l’intervention sécurisée des humains dans un système de robots. Plus une personne s’avance dans la zone de travail du robot, plus ce dernier ralentit jusqu’à s’arrêter complètement. Lorsque la personne quitte le champ de protection et d’alarme, le robot redémarre automatiquement, d’abord à vitesse réduite avant d’atteindre à nouveau la vitesse de travail initiale.

Guidage en 2D pour les applications robotiques statiques et dynamiques

Le système de capteur PLOC2D de Sick est adapté à la localisation automatique d’objets 2D sur les systèmes de convoyage. Il peut aussi, via la synchronisation par codeur du convoyeur, détecter des pièces en mouvement sur une bande transporteuse et communiquer ainsi au robot les coordonnées de prise et de dépose correspondantes dynamiquement. Le système est composé d’une caméra 2D performante avec éclairage intégré ainsi que d’un logiciel de détection doté d’un algorithme de localisation intelligent et d’une synchronisation de mouvement. Le PLOC2D, capable de localiser plus de 120 pièces par minute, est conçu pour l’intégration dans un grand nombre de modèles de robots et leurs contrôleurs. Il se démarque par des temps d’installation courts, notamment grâce à son interface utilisateur en ligne et son procédé d’apprentissage facile et convivial pour des pièces différentes.

Feedback-moteur avec sHub pour robots

Les systèmes Feedback-moteur de SICK dans les servomoteurs fournissent des mesures et données ultra-précises sur les positions linéaires et rotatives des axes du robot dans l’espace. Au-delà de la fonction « Détection de l’orientation du robot », ces systèmes de retour avec sHub, le hub de capteurs pour servomoteurs intelligents, deviennent également une source de données en temps réel pour la surveillance d’état. Peu encombrant, le module prolonge le système Feedback-moteur avec des capteurs supplémentaires pour mesurer les vibrations et la température. Ces deux grandeurs de mesure fournissent des données cruciales pour la détection précoce des dommages. Ainsi, en plus des données de processus du moteur, des données d’état et de service sont également transmises vers le système de contrôle de mouvement du robot via le protocole purement numérique de

feedback moteur Hiperface DSL à l’aide d’une technologie monocâble. Les informations sur l’amplitude des vibrations indiquent le moment où la prochaine maintenance du robot et de son servomoteur est nécessaire. Comme la surveillance s’effectue en temps réel, le personnel de maintenance est en mesure de réagir à temps et d’intervenir dans les processus des machines. Ainsi, sHub augmente l’efficience et la fiabilité des machines - car des arrêts imprévus peuvent être empêchés. L’interface de communication du sHub, au niveau d’intégrité de la sécurité SIL3, permet de réaliser des applications de sécurité ou Safe Motion Monitoring and Control en liaison avec le système Feedback-moteur sûr EDS/EDM35.

Capteur de position intelligent : sensibilité accrue pour les préhenseurs

Faire la différence entre des objets de tailles différentes et les saisir de manière fiable - le capteur de position intelligent MPS-G pour les préhenseurs et les vérins miniatures de Sick offre cette flexibilité. Son système de mesure de distance saisit et numérise en continu, directement et sans contact les courses de préhension et de levage ainsi que la position des doigts des préhenseurs pneumatiques ou celle du piston dans les vérins de levage court. Ainsi, le capteur est parfaitement préparé à affronter le défi du lot 1, car il permet aux robots une préhension précise avec des objets de forme géométrique et de taille différentes - donc une manutention des pièces avec une grande sensibilité. En même temps, le MPS-G soutient le Condition Monitoring des robots via un diagnostic de l’actionneur. Pour cela, le capteur est en mesure de surveiller les vibrations et les chocs pendant les processus de préhension et de manutention ainsi que de détecter des variations de température qui indiquent une usure ou un relâchement de la force de préhension. Via une intégration intelligente, les données générées sont mises à la disposition de systèmes principaux : automate industriel programmable, système MES/ERP, application cloud. De cette manière, les données de diagnostic de l’actionneur sont utilisées pour la surveillance d’état. Elles contribuent à éviter des temps d’arrêt des machines et augmentent la transparence des processus automatisés.

Arrêt des robots : une application permet de supprimer les défauts immédiatement

Lorsqu’un robot s’arrête, quand une défaillance survient sur un cobot, la recherche de la cause source et la suppression des défauts peuvent prendre beaucoup de temps et causer l’arrêt de la production. C’est pourquoi, dans de tels cas, on a de plus en plus fréquemment recours à Sara (Sick Augmented Reality App). En effet, l’application pour smartphones et tablettes avec système d’exploitation iOS ou Android permet de rechercher les causes des défaillances directement sur place. Pour cela, le système de diagnostic sans fil ajoute à la vue de l’environnement réel (captée par le capteur vidéo du smartphone) avec la visualisation des erreurs par réalité augmentée directement sur le terminal mobile. Par ailleurs, d’autres données du capteur peuvent être affichées et être déterminantes pour la recherche et la réparation du défaut : identifiant de l’appareil, état, température, degré d’encrassement, heures de service. La visualisation intelligente de Sara contribue ainsi à identifier et à éliminer rapidement les causes des arrêts.

Les solutions de détection de Sick pour la « Robotique 4.0 »

La robotique industrielle est une des impulsions décisives pour les concepts d’automatisation pérennes de demain. De la coexistence en passant par la coopération jusqu’à la collaboration - l’humain et le robot collaborent de plus en plus comme « collègues » dans divers scénarios de travail. Sick fournit les solutions adaptées à toutes les exigences de la robotique : Safe Robotics, Robot Vision, retour de position et outillage du manipulateur du robot.

Le Safe Robotics de Sick propose des solutions qui sécurisent la collaboration directe du robot. La perception adaptative de son environnement permet aux humains d’intervenir de manière complète et sécurisée dans l’environnement de travail du robot, et garantit ainsi une collaboration sûre et étroite avec les humains.

Les systèmes optiques et basés sur caméra du portefeuille Robot Vision constituent les yeux du robot. Ils lui permettent son guidage en 2D et 3D et constituent la condition essentielle pour des solutions d’automatisation flexibles et productives.

Les solutions de feedback de position de Sick constituent la base sensorielle de tous les mouvements du robot. En tant que Smart Motor Sensors, les systèmes Feedback-moteur intégrés aux entraînements fournissent les données sur la vitesse et la position ainsi que sur l’état de l’entraînement. Avec le portefeuille d’outillage de bras de robot manipulateur, Sick propose des solutions de détection sophistiquées et intelligentes pour les préhenseurs, les outils robotiques et les systèmes d’alimentation. Elles confèrent au robot un maximum de sensibilité.

« Pick and Place » précis au point près grâce à une solution de traitement d'image 3D

Cambrian Vision, solution basée sur des caméras 2D d’IDS, de l'IA et de la robotique, est destinée à des applications telles que le « bin picking », l'assemblage, le « pick and place », le montage de faisceaux de câbles.

Automatisation, Equipements de Vision, Caméras, Production & Fabrication

Le secteur de la fabrication est actuellement confronté à un certain nombre de défis. Les changements technologiques, les questions environnementales urgentes et la mondialisation exigent une série d'adaptations, comme l'investissement dans de nouvelles technologies, la préservation des ressources ainsi que l'optimisation et la sécurisation des chaînes d'approvisionnement. Les entreprises mondiales doivent s'affirmer face à un environnement changeant tout en gérant les problèmes liés aux chaînes d'approvisionnement.

Reproduire les processus de production avec l'IA

L'automatisation par la robotique est devenue depuis longtemps la force motrice dans ce domaine, l'intelligence artificielle (IA) jouant de plus en plus un rôle clé. Cette technologie se développe rapidement alors que la pression sur l'automatisation se renforce. Pour reproduire les processus de production dans sa propre entreprise avec l'IA, une intégration aussi simple que possible de l'IA ainsi que la réduction des phases d'entraînement sont déjà des facteurs décisifs.

C'est précisément là que la startup britannique Cambrian Robotics intervient avec une solution entièrement basée sur l'IA, destinée à diverses applications robotiques en production. Cette dernière prend en charge le « bin picking » (prélèvement sur emplacement) rapide ou le « pick-and-place », l'alimentation précise de pièces pour les machines ainsi que différentes étapes de travail lors de la manipulation de matériel, pour une plus grande efficacité dans les tâches de montage ou dans la logistique d'entrepôt. Le système facilement intégrable se compose d'un module pour bras robotisés, d'une unité de calcul avec logiciel intelligent préinstallé et d'un module équipé de deux caméras uEye+ XCP d'IDS.

Les points de prélèvement sont définis en deux à cinq minutes

« Le rôle des caméras est de prendre une image de la zone où se trouvent les objets à manipuler. Les images permettent au logiciel d'analyser la scène et d'identifier l'endroit exact où se trouvent les objets », explique Miika Satori, fondateur et directeur de Cambrian Robotics. Le traitement des images s'effectue à l'aide de la pièce maîtresse de la solution de vision Cambrian : un logiciel auto-apprenant spécialement développé pour prédire la position des pièces ainsi que leurs points de prélèvement. Celui-ci compare les images à l'aide de l'IA, de sorte qu'aucun nuage de points 3D classique n'est nécessaire. Sur la base de données simulées, l'IA apprend de manière autonome et localise les points de prélèvement et les pièces de manière extrêmement précise. Les modèles d'IA pour la reconnaissance des pièces et la communication avec le robot sont contrôlés par un processeur graphique puissant (GPU, « Graphics Processing Unit »). Et le logiciel apprend vite : « Le progiciel Cambrian permet de définir des points de prélèvement pour de nouvelles pièces en seulement deux à cinq minutes et de configurer l'application », souligne Miika Satori.

Le module de caméras correspondant est équipé de deux uEye XCP peu encombrantes. « Les deux caméras IDS fournissent des images de la scène sous différents angles, selon le principe de la stéréovision. Le défi consiste à déterminer le plus précisément possible la position de la pièce à saisir à partir de ces images. C'est à nouveau le rôle de l'IA », explique Miika Satori. La combinaison de l'acquisition d'images, des modèles d'IA et du traitement spécial des images permet de déterminer les points de prise et les positions de manière particulièrement précise. « Les applications standard de CAO pour le « bin picking » 3D utilisent souvent une lumière structurée ou des capteurs qui projettent quelque chose sur l'environnement, créent un nuage de points et essaient ensuite de trouver la pièce à l'intérieur. Cambrian utilise uniquement deux caméras industrielles IDS disponibles dans le commerce au lieu d'une caméra 3D.

Une solution beaucoup plus précise que les systèmes concurrents

Avec une précision inférieure au millimètre, la solution de vision Cambrian est également beaucoup plus précise que les systèmes concurrents. « Le système détecte de manière fiable une large gamme de pièces, y compris les composants brillants, réfléchissants ou transparents, auxquels se heurtent souvent les systèmes de traitement d'image traditionnels. Il reste fiable face aux conditions d'éclairage extérieures », explique Miika Satori pour décrire les exigences spécifiques posées aux caméras, qui constituent un élément fondamental de la solution. « En outre, le système est super rapide, puisque la vitesse d'inférence est inférieure à 170 millisecondes, alors qu'elle dépasse souvent les 1000 millisecondes dans des solutions comparables. » Le temps de calcul rapide permet des temps de cycle de deux à trois secondes pour un réglage « bin picking ». « Cela garantit une exécution efficace, précise et exacte en un seul passage », souligne Miika Satori. Le système « one shot » est donc actuellement l'un des systèmes de reconnaissance d'images AI les plus rapides du marché.

Cela est notamment possible grâce aux caméras SuperSpeed USB 5 Gbps, qui fournissent de manière fiable des données haute résolution pour des évaluations d'images détaillées dans n'importe quel environnement, explicitement dans des applications avec une faible luminosité ambiante ou des conditions d'éclairage changeantes. Grâce à la technologie de pixels BSI (« Back Side Illumination »), le capteur intégré CMOS Onsemi AR0521 à obturateur roulant (Rolling Shutter) 1/2,5" 5,04 MP) offre une performance stable en basse lumière ainsi qu'une sensibilité élevée dans le domaine NIR (proche infrarouge), de sorte que les caméras uEye XCP fournissent des images de haute qualité dans presque toutes les situations d'éclairage - tout en présentant un faible bruit numérique. Avec son boîtier intégral compact et léger (29 x 29 x 17 millimètres, 61 grammes) et son connecteur USB Micro-B vissable, la caméra USB3 XCP est particulièrement adaptée à une utilisation combinée à des robots et des cobots dans le domaine de l'automatisation.

Les caméras uEye XCP d’IDS peuvent être aisément intégrées

Grâce au connecteur USB3 et à la compatibilité avec la norme Vision (USB3/GenICam), les caméras uEye XCP peuvent être aisément intégrées à tout système de traitement d'image et peuvent en principe être utilisées avec tout logiciel approprié. Grâce à leur compatibilité avec les objectifs courants, un grand nombre de caméras de la gamme IDS conviennent pour faire office « d’yeux » dans les solutions de vision Cambrian spécifiques aux clients et contribuent ainsi de manière décisive à maximiser les performances de production.

La vitesse de pointe, l'insensibilité particulièrement élevée à la lumière et la grande largeur de bande des composants atteintes par le système grâce aux caméras IDS performantes et au logiciel intelligent le rendent particulièrement intéressant pour les tâches d'automatisation dans l'environnement de production.

Une autre clé de l'efficacité réside dans la facilité d'intégration de la solution de vision Cambrian. Le système de vision 3D intelligent est immédiatement opérationnel sans formation robotique réelle - une accélération remarquable par rapport aux méthodes traditionnelles. Les entreprises peuvent donc rapidement profiter des avantages de l'automatisation : elles préservent les ressources et réduisent les coûts en travaillant de manière plus efficace, plus compétitive et plus durable. Elles améliorent également la qualité de leurs produits et la sécurité de leurs collaborateurs.

L'IA dans la robotique n'en est qu'à ses débuts

« L'utilisation de l'IA dans la robotique n'en est qu'à ses débuts et ses premiers balbutiements », constate Miika Satori. En raison de la demande croissante, le développement du traitement d'image avec IA va continuer. Des caméras avec des débits de données supérieurs ainsi que des capteurs plus rapides et plus grands arriveront sur le marché, de même que des modèles avec des fonctions de base fiables, et dont le prix sera encore optimisé. « Les caméras industrielles sont de plus en plus petites et de plus en plus abordables. Cela permettra encore plus d'applications. Notre vision est de donner aux robots des capacités de même niveau que les humains ». L'utilisation de robots basés sur l'IA pour les tâches quotidiennes et répétitives permet de réorienter les ressources humaines vers des tâches plus créatives, plus productives et à plus forte valeur ajoutée.

Solutions de systèmes de mouvement pour la robotique

Sélectionner la bonne solution de système de mouvement pour une application robotique particulière présente de nombreux défis. Delta Line propose d’apporter son aide dans ce domaine spécialisé.

Automatisation, Composants Mécaniques, Production & Fabrication

La robotique est un domaine en plein essor grâce aux avancées technologiques modernes. Elle permet de développer, par exemple, des prothèses dont la polyvalence et les performances auraient été impossibles à atteindre il y a seulement quelques années, ainsi que des solutions robotiques dans l’industrie qui peuvent être programmées et reprogrammées facilement et à faible coût pour répondre à l’évolution des exigences en matière de produits et de processus. Tous les robots, sans exception, dépendent d’un mouvement mécanique contrôlé avec précision et, dans de très nombreux cas, ce mouvement est assuré par des solutions de systèmes de mouvement basées sur de petits moteurs.

Sélectionner la bonne solution de système de mouvement pour une application robotique particulière présente de nombreux défis, mais Delta Line, une entreprise qui allie expertise et expérience éprouvée dans ce domaine spécialisé, est parfaitement placée pour apporter son aide.

Faire tenir de plus en plus d’éléments dans un espace très limité

Parmi les défis auxquels sont confrontés les concepteurs de systèmes robotiques, l’un des plus fréquents est la nécessité de faire tenir de plus en plus d’éléments dans un espace très limité. Cela est particulièrement vrai dans des applications telles que les prothèses où la taille globale est un facteur primordial. Mais cela s’applique aussi aux applications moins spécialisées comme les robots industriels, où les utilisateurs s’attendent à ce que des unités de plus en plus petites fournissent de plus en plus de puissance. Les moteurs Delta Line, notamment ceux de sa gamme « frameless » en plein essor, offrent une densité de puissance exceptionnelle et conviennent parfaitement pour répondre aux besoins de solutions de mouvement compactes, mais puissantes.

La taille n'est bien sûr pas le seul facteur à prendre en compte. Les applications robotiques typiques nécessitent également des mouvements fluides avec un minimum d’effet de détente ou d’ondulation du couple et, dans de nombreux cas, un retour d’information spécifique provenant de dispositifs tels que des codeurs absolus, afin de permettre un positionnement précis. Pour répondre à ces besoins, les solutions de mouvement n’impliquent pas seulement le moteur, mais exigent des systèmes complets comprenant l’électronique de commande, les dispositifs chargés du retour d’information ainsi que, dans certains cas, un réducteur.

Solutions optimisées

Delta Line se spécialise dans le développement et la fourniture de solutions complètes de ce genre. Les ingénieurs coopèrent avec les clients pour développer des solutions optimisées en matière de performances, de fiabilité, de longévité, de taille et de coûts. De telles collaborations permettent non seulement au client de produire un meilleur produit final, mais elles peuvent également réduire considérablement le délai de mise sur le marché des nouveaux produits, car les ingénieurs de Delta Line peuvent s’appuyer sur leur vaste expertise pour minimiser le délai de développement. De plus, l’entreprise offre un service de réponse rapide pour les prototypes.

En raison de sa croissance rapide, le marché des systèmes robotiques est servi par un grand nombre de fabricants, ce qui le rend très concurrentiel. Cela signifie inévitablement que le coût est un facteur à prendre en compte lorsqu'il s'agit de solutions de systèmes de mouvement. Le très large éventail de produits disponibles dans la gamme Delta Line, qui comprend des moteurs frameless, DC sans balais (BLDC), coreless et BLDC plat, permet à l’entreprise, dans la plupart des cas, de faire appel à un produit standard à un prix avantageux pour répondre aux besoins de l’utilisateur. Si cela n’est pas possible, la personnalisation des produits standards constitue souvent une alternative intéressante et économique.

Pas de quantités minimales de commande

Delta Line propose également des solutions de systèmes de mouvement entièrement personnalisées, développées à partir de zéro pour répondre à des exigences particulières. Les coûts sont beaucoup moins élevés que ce que l’on pourrait penser, d’autant plus que l’entreprise n’impose pas de quantités minimales de commande, ni de supplément pour les petites commandes. Il convient également de noter qu’une solution personnalisée permet souvent de réaliser des économies indirectes : elle peut, par exemple, réduire le délai d’assemblage ou permettre l’utilisation d’un boîtier plus petit et moins coûteux pour le produit fini.

Les ingénieurs de l’entreprise sont prêts à apporter leur aide à chaque phase du projet, qu’il s’agisse des étapes initiales de conception ou de la fourniture de pièces détachées dans le futur. Grâce à une vaste gamme de produits, s’accompagnant d’un savoir-faire éprouvé dans les applications robotiques, les clients de ce secteur peuvent être certains que les solutions de mouvement Delta Line répondront et dépasseront leurs attentes à un prix abordable, comme le montrent les exemples suivants.

Cobot à double bras

Cette application nécessite des solutions de systèmes de mouvement pour cinq à sept axes, en fonction des spécifications et du modèle du cobot. Les moteurs devaient se connecter facilement avec le système de commande du client. Delta Line a fourni des moteurs frameless d’un prix compétitif, offrant des puissances de 60 W à 180 W, pour répondre aux besoins de tous les modèles de cobots. Le fait de doter les moteurs d’enroulements personnalisés a permis de garantir un interfaçage sans problème. Dans l'ensemble, la solution de Delta Line a permis au fabricant de cobots d'utiliser moins de composants dans ses produits, et grâce à la construction compacte des moteurs Delta Line, il a pu les intégrer à l'intérieur du corps du cobot.

Système d’entraînement pour véhicule à guidage automatique

Afin de répondre aux exigences d’un système de mouvement pour la roue motrice principale d’un véhicule à guidage automatique destiné à être utilisé dans des environnements de soins de santé, Delta Line a travaillé en étroite collaboration avec l’utilisateur final pour développer un réducteur et un boîtier entièrement personnalisé. Delta Line fournit cet ensemble complet et entièrement testé, ce qui signifie que le client bénéficie d’une baisse des coûts logistiques et d’un assemblage plus rapide et plus facile des véhicules.

Bras de robot collaboratif

Dans cette application, les bras sont équipés de moteurs d’articulation à cinq ou sept axes et nécessitent une très grande précision de positionnement. Delta Line a fourni des solutions de systèmes de mouvement utilisant des moteurs DC sans balais plat mesurant entre 45 et 61 mm d’épaisseur. Pour obtenir la haute précision de positionnement requise, les moteurs ont été équipés de codeurs et, avantage supplémentaire, ils ont été fournis avec des arbres creux pour accueillir les fils de connexion. Cette disposition permet d’économiser de l’espace et garantit que les fils sont bien protégés contre les dommages mécaniques.

En conclusion, la croissance rapide du secteur de la robotique a fait naître le besoin de solutions de systèmes de mouvement précis et compacts qui soient fiables, abordables et faciles à intégrer dans diverses applications. Delta Line s’est imposée comme l’un des principaux fournisseurs de solutions de ce type, en proposant un large éventail de produits et un savoir-faire étendu en robotique. L'engagement de l'entreprise envers une collaboration étroite avec ses clients, de la conception au support après-vente, garantit que ses solutions de système de mouvement répondent et dépassent les attentes des clients. Forte de son expérience dans diverses applications robotiques, Delta Line a démontré sa capacité à optimiser des solutions personnalisées et standardisées en termes de performances, de fiabilité, de durabilité, de taille et de coût.

Delta Line est un fabricant mondial de systèmes d'entraînement miniatures, fournissant une large gamme de solutions allant du composant unique aux systèmes de mouvement entièrement personnalisés. Sa vaste gamme comprend des moteurs à courant continu avec et sans balais, des moteurs pas à pas, des servomoteurs, des moteurs avec contrôleur intégré, des actionneurs linéaires, des réducteurs, des codeurs et des contrôleurs intelligents. La structure d'entreprise unique de Delta Line, dont le siège est en Suisse, combine plusieurs marques détenues en copropriété avec des unités de fabrication sur trois continents, offrant une combinaison optimale de flexibilité de production et de service personnalisé, avec un accès direct et constant aux équipes d'ingénieurs commerciaux et techniques.

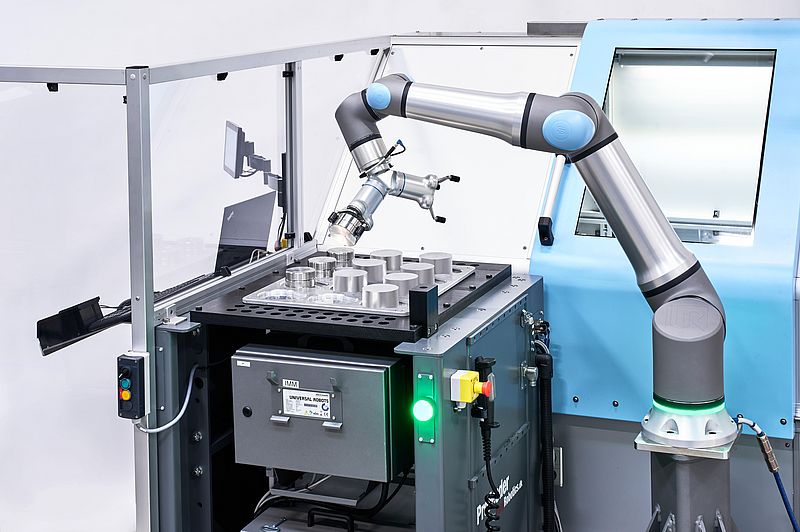

Usinage 4.0 : solutions robotisées de « bin picking » avec vision 3D

Armin Robotics propose une technologie clé pour fiabiliser les process et automatiser les ateliers d’usinage en partenariat avec Visionerf, constructeur français de systèmes de vision 3D.

Automatisation, Industrie 4.0, Logistique & Fournitures Industrielles

Spécialisée dans l’automatisation des ateliers d’usinage, la société Armin Robotics met au service de ses clients une véritable expertise en solutions robotisées avec intégration de la vision 3D pour le dévracage (ou « bin picking ») des pièces. Elle répond ainsi à la demande croissante de fiabilisation des process et s’appuie sur les systèmes de vision 3D de l’entreprise française Visionerf.

Fidèle à sa stratégie de proposer des solutions simples et efficaces, Thomas Janquart, fondateur et dirigeant d’Armin Robotics, s’entoure de partenaires techniques dont les solutions ont fait leurs preuves. Depuis 2019, dans le cadre d’un accord de partenariat, Armin Robotics intègre les caméras de vision 3D conçues et fabriquées par l’entreprise Visionerf (basée à Cholet, dans le Maine-et-Loire), en première monte, dans ses solutions de robotisation standard. Flexible, la société s’adapte si le client exige ou dispose déjà d’un autre matériel.

Des caméras positionnées haut de gamme

« Dans la large gamme de solutions de Vision 3D, j’ai été convaincu par les caméras de Visionerf qui sont positionnées haut de gamme, techniquement de qualité, puissantes et robustes », explique Thomas Janquart.

Ainsi, avec Armin Robotics, la mise à disposition de pièces en vrac, prêtes à être usinées, devient une réalité. Concrètement, sans aucune manipulation humaine, en toute sécurité et fiabilité, le robot équipé d’une caméra de vision 3D scanne les pièces sur une palette ou dans un bac / container(*), construit l’image 3D de la palette ou du bac, localise les pièces et valide la possibilité de prise.

« Cette technologie, avec système de vision 3D intégré, est de plus en plus utilisée pour des applications qui requièrent une stabilité de process. Le gain de temps est énorme car les opérateurs n’ont plus besoin de placer les pièces correctement, de les mettre en référence sur des tables ou convoyeurs, ou encore d’avoir à développer des outillages ou des systèmes de mise en position comme des plaques de support. Sur une palette, dans un bac, au sol ou sur tout autre support, les pièces peuvent être disposées de manière aléatoire. Cela est particulièrement intéressant dans le cadre de cellules robotisées qui fonctionnent non-stop », précise Thomas Janquart.

Une solution intégrée aux cellules robotisées Armin Robotics

Toute la gamme de caméras Visionerf est « plug & play » avec le logiciel universel Armin Robotics qui pilote les cellules robotisées. Les développements poussés, effectués par Armin Robotics, assurent une parfaite fiabilité de la solution, avec notamment la gestion des collisions (pince-robot, bords du support, etc,). La complexité de la programmation de la vision est totalement transparente pour l’utilisateur.

Le succès d’Armin Robotics repose sur sa solution innovante logiciel/cellules robotisées. Basé sur la technologie web, le logiciel Armin, au cœur de sa solution, évite d’avoir à gérer de nombreuses cellules robotisées isolées. Il pilote les cellules robotisées Armin à partir d’une simple tablette à écran tactile. Ce logiciel est capable de gérer toutes les applications dans l’atelier d’usinage (débit, production, contrôle, préparation de commandes) quelle que soit la marque du robot ou de la machine-outil.

Via une interface utilisateur intuitive, ce logiciel de gestion intégré peut piloter de nombreux composants : changeur de pinces, pinces pneumatiques, électriques, à vide, portes automatiques, vision 2D, vision 3D, AGV/AMR (véhicules à guidage automatiques et robots mobiles autonomes),…. Et il intègre la gestion d’un grand nombre de typologies de production : chargement de lopins, chargement de palettes, changeur d’outils, multiples modes de chargement, travail en lopin ou travail en axe, station de retournement, gestion de plusieurs machines, gamme de production avec différentes opérations sur une ou plusieurs machines, machines avec différents montages, machines avec tables tournantes, planification de tâches, actions (arrêter la machine, communication, etc.).

L’avantage pour le client est qu’il n’a qu’un seul point de contact, en l’occurrence Armin Robotics avec des compétences et un support en interne. Son équipe de roboticiens est autonome pour gérer le matériel Visionerf et dispose d’un stock de caméras.

Même vision du service client