Les solutions numériques industrielles révolutionnent la gestion des équipements et des intérêts. Cependant, pour WEG, constructeur d'équipements industriels, Industrie 4.0 n'est pas seulement une stratégie pour le développement de produits, mais également pour les processus internes. Mateus Nicoladelli de Oliveira, membre de l'équipe des solutions numériques WEG et Jesus Angel Rivas Moro de WEG Iberia, examinent la démarche de l'usine de Jaraguá do Sul, Santa Catarina, au Brésil pour le déploiement d'Industrie 4.0.

Elaboration de solutions pour l’Industrie 4.0 depuis 10 ans

Depuis environ dix ans, WEG travaille à l'élaboration de solutions pour l’Industrie 4.0, notamment WEG Motion Fleet Management (MFM), qui est un outil de surveillance et de gestion en ligne des équipements, et WEG Motor Scan, capteur installé sur ces équipements. Cependant, outre ces produits, WEG a également développé et mis en œuvre des outils Industrie 4.0 pour applications internes dans ses chaînes de production.

Les solutions couvrent l'installation de WEG Shop Floor Management (WSFM), technologie numérique utilisée en interne dans les centres de production WEG, et WEG Manufacturing System (WMS), outil personnalisé utilisé par WEG pour améliorer les méthodologies de fabrication et réduire les pertes. Ces deux technologies fonctionnent en tandem avec MFM et WEG Motor Scan dans les propres installations de production de WEG, pas seulement pour ses clients.

Surveillance de 348 équipements

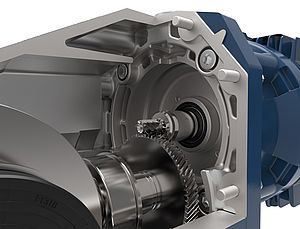

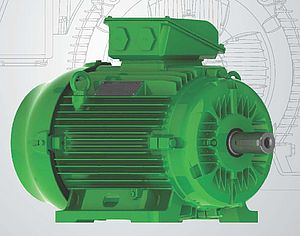

L'usine pilote pour l’Industrie 4.0 est l'usine de câblage située au siège social de WEG à Jaraguá do Sul, Santa Catarina, au Brésil. Actuellement, la solution MFM utilisée par l'usine de câblage surveille 348 équipements, fournissant des informations précises pour la maintenance, basées sur leur état opérationnel (maintenance conditionnelle), ce qui est essentiel à la maintenance prédictive. Parmi les principaux équipements surveillés par MFM figurent les moteurs, variateurs de fréquence, démarreurs progressifs, boîtes à engrenages, compresseurs, pompes et ventilateurs.

MFM est basée sur l'informatique dématérialisée, fonctionnant sur la plateforme WEGnology, ce qui signifie qu'elle peut être utilisée partout dans le monde à partir de n'importe quels sites WEG. MFM permet aux ingénieurs de contrôler l'état opérationnel des générateurs et moteurs basse et moyenne tension, des variateurs de fréquence basse et moyenne tension et démarreurs progressifs, des systèmes de démarrage à relais intelligents, des boîtes à engrenages, motoréducteurs, compresseurs et autres équipements installés dans de multiples industries et installations.

La collecte régulière de données et leur traitement avancé, sur le bord et dans le cloud, permettent d'obtenir d'importantes informations. Il est ainsi possible d'élaborer des programmes de maintenance prédictive en prenant en compte l'état opérationnel du parc.

Fonctionnement en couches

MFM adopte le concept des couches. La première couche comprend les équipements industriels pouvant être surveillés par MFM. La deuxième couche est prévue pour leur numérisation et la connectivité dans le cloud par le biais des outils Scans et Gateways WEG.

La troisième est une couche logicielle qui fonctionne comme couche de gestion. Dans cet espace, les données sont présentées sous forme de tableaux de bord, rapports, notifications et autres formats. C'est cette fonction qui fait que MFM est utile aux fabricants.

Parmi certaines de ces caractéristiques, citons un tableau de bord pour l'analyse des vibrations, un module pour la gestion de la maintenance avec fonctions de système informatisé de gestion de la maintenance (CMMS), la sauvegarde des paramètres de commande, application de notification et gestion (WEG Digital Notify APP), le traitement optimisé des données sur le bord, et bien plus encore.

La quatrième et dernière couche comprend ce qui est connu sous le nom de module spécialiste et d'échange. Le module spécialiste possède des caractéristiques avancées pour chaque équipement surveillé par MFM, permettant ainsi d'établir des diagnostics de défaillance autonomes et d'analyser la consommation d'énergie par le biais d'une analyse de données avancée avec des algorithmes d'intelligence artificielle basés sur l'expertise de WEG. Le module d'échange est utilisé pour l'intégration à des systèmes tiers.

Garantir la sécurité

En tant qu'outil pour l’Industrie 4.0, la sécurité est primordiale dans cette application. MFM est conforme à des normes de cybersécurité rigoureuses qui assurent que l'information est sécurisée, en mettant en œuvre des normes de sécurité, des mécanismes et des outils de pointe. Ces mesures portent notamment sur le cryptage des données transportées et stockées, les jetons d'authentification pour chaque périphérique et un accès contrôlé et segmenté, en plus des caractéristiques d'équilibre des charges et de redondance, permettant à l'application d'assurer la disponibilité opérationnelle et d'atteindre ses objectifs de disponibilité des informations, d'exploitation et de sécurité.

Des authentifications avec jetons d'accès générés par l'application sont utilisées pour connecter les passerelles, les périphériques ou les applications mobiles à MFM, ce qui garantit que les équipements dotés de tels jetons peuvent consommer et publier des données dans la solution MFM. Cette stratégie est déployée dans l'usine de Jaraguá do Sul afin de maintenir la sécurité de ses installations connectées.

Résultats de l'Industrie 4.0

Hormis les résultats immédiats et directs de la mise en place d'un système de surveillance numérique des équipements, d'autres modifications du programme et des procédures de maintenance permettent une réduction générale des coûts de maintenance et des temps d'arrêt de production, et augmentent la disponibilité des machines.

Dans un cas en particulier, à l'usine de câblage, une activité de maintenance préventive annuelle était planifiée. Déposer 10 moteurs de la structure, effectuer la maintenance et réinstaller les moteurs mobilisait une semaine du calendrier de maintenance. Grâce à la plus grande confiance assurée par la solution MFM, permettant la détection anticipée de pannes, la maintenance préventive annuelle a été modifiée. Actuellement, les machines et les moteurs tournent continuellement et la maintenance d'un moteur en particulier n'est programmée que lorsque le système MFM identifie une tendance ou des problèmes à venir.

Le taux de rendement global (TRG) constitue une bonne mesure pour évaluer la production d'une installation en la décomposant en trois facteurs : disponibilité, performance et qualité. Bien qu'un système de surveillance en ligne des équipements n'affecte pas la perte de qualité, qui est davantage liée à un contrôle correct des processus, il affecte directement la perte de performance et même la perte de disponibilité.

Importants gains d'efficacité opérationnelle

En 2018, le taux de performance et de qualité se situait à 98%, résultat de classe mondiale. La mise en œuvre du système de gestion et de bilans de santé des équipements a également amélioré la disponibilité d'environ 10 % en trois ans.

En 2020, la démarche 4.0 de maintenance et de surveillance en ligne a permis d'éviter 49 cas d'indisponibilité fortuite, représentant une économie de coût de 6%. Le nombre d'heures-personnes consacrées aux demandes d'actions correctives électriques et mécaniques, en plus des actions préventives et prédictives, a également diminué d'environ 10%.

En outre, les dépenses de maintenance par heure machine planifiée sur la plateforme des ressources d'entreprise (ERP) de la société ont diminué de 23%. Les initiatives Industrie 4.0 adoptées par l'usine de câblage ont favorisé une augmentation de 5% du TRG total.

Selon WEG, cette double stratégie a généré d'importants gains d'efficacité opérationnelle pour l'usine de Jaraguá do Sul et bien d'autres encore dans le monde. L'usage en interne d'une telle technologie permet également à WEG d'améliorer les fonctions de ses propres outils numériques pour que ses clients puissent en bénéficier par la suite.