Greencore Grocery, l'un des principaux fabricants britanniques de produits conditionnés en bouteilles et bocaux, produit un vaste éventail de sauces, condiments et de boissons sucrées de marques ou de distributeurs. Le processus de nettoyage et de changement entre les différents produits génère une faible quantité de déchets liquides (rejets alimentaires), ce phénomène pouvant entraîner d'importantes fluctuations des niveaux de pH, allant de 4 à 12 dans certains cas. Les niveaux de pH sur le site de Selby, dans le North Yorkshire, au Royaume-Uni, étaient alors rectifiés par l'ajout de 32 % de soude caustique (hydroxyde de sodium - NaOH) à travers la station de traitement des eaux du site, appartenant et gérée par United Utilities, la plus importante compagnie des eaux du pays. Les frais des produits consommables étant à la charge de Greencore, ce dernier souhaitait trouver une réelle alternative à l'hydroxyde de sodium.

"L'usine de Greencore Grocery à Selby produit d'importants volumes, nécessitant entre 10 et 26 lavages par jour selon le calendrier des commandes" explique Peter Wadsworth, Craft Technician chez United Utilities. "Lors de nos recherches visant à trouver une méthode plus efficace pour rectifier le pH dans le réseau de traitement, nous avons essayé un produit appelé " Mag Mex 1060 ", une solution d'hydroxyde de magnésium [Mg(OH)2]. " L'eau est utilisée pour acheminer Mag Mex dans le système de Greencore Grocery, mais pour ce faire, il est nécessaire d'utiliser une pompe adéquate.

Aucune vanne, joint, presse-étoupe à remplacer ou réparer

"Au début, nous avions opté pour des pompes doseuses bon marché, mais elles se sont vite avérées inefficaces car nous passions deux jours par semaine à les réparer", ajoute Peter Wadsworth. "Parce que l'hydroxyde de magnésium a une faible solubilité dans l'eau, c'est un fluide relativement abrasif. Il est donc vite apparu que les gravillons rongeaient les joints mécaniques et les bouchons de vidange des pompes doseuses, qu'il fallait ensuite réparer."

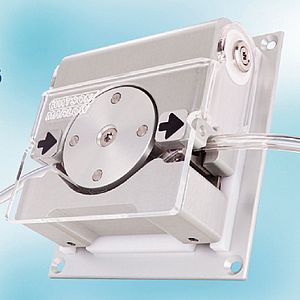

L'une des sociétés affiliées à United Utilities utilisait déjà une pompe péristaltique Watson-Marlow ; elle recommanda à l'équipe technique de Selby d'en essayer une. C'est ainsi qu'une pompe péristaltique Bredel SPX50 haute pression fut installée. Depuis, aucun problème d'abrasion n'a été déploré et donc aucune réparation ou indisponibilité du matériel. La raison de ce succès : dans une pompe péristaltique, seul le tuyau ou le tube entre en contact avec le fluide, ce dernier, s'il est abrasif, ne risque donc pas d'endommager les composants de la pompe. La conception péristaltique n'intègrant aucune vanne, joint, ni presse-étoupe qu'il faille remplacer ou réparer. Quelques minutes au plus sont donc nécessaires pour remplacer un tuyau ou un tube, des composants relativement peu chers en comparaison avec les pièces des autres types de pompes.

Le site de Greencore s'est donc doté d'une solution fiable, à faible coût d'acquisition et de maintenance. Un avantage appréciable pour une usine qui produit près de 250 millions de bocaux par an sur près de 500 lignes de produits différentes. "Toute interruption d'activité dans une usine de cette taille peut s'avérer très coûteuse", précise Peter Wadsworth. "Je suis certain que la SPX50 a été amortie très rapidement. D'ailleurs, nous allons bientôt essayer une même pompe pour le transfert des boues entre les cuves."

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.