Société historique des Hauts-de-Seine, Olaer Industries conçoit et fabrique une gamme riche et variée de systèmes fluidiques complexes : accumulateurs hydropneumatiques, échangeurs thermiques, surpresseurs, vérins rotatifs, pompes à vis... Pour satisfaire les exigences des clients et tester les accumulateurs haute pression à vessie, un produit phare de son catalogue, l'industriel de Colombes utilise de l'azote, un gaz inerte. Il est emmagasiné à 200 bar dans une vessie qui agit comme une réserve de puissance. Lors du dégonflage de la poche, le gaz transfère une force capable de mouvoir, par exemple, des vérins. " Il y a peu de temps encore, Olaer Industries se fournissait en azote auprès d'un industriel de gaz en vrac. Acheminé par camion sous forme liquide, l'azote était ensuite stocké dans une citerne. Avant de l'utiliser, il devait être auparavant détendu, c'est-à-dire regazéifié ", déclare Ramia Taieb, Health Safety Environment and Facility Manager.

Produire l'azote sur place présente plusieurs avantages

Après une analyse détaillée des avantages et des inconvénients relatifs à ce poste (l'un des inconvénients, au-delà du coût, est la partie logistique liée au transport de gaz sous forme liquide - cryogénique), la décision a été prise de remplacer la livraison d'azote en vrac par sa production in situ. Techsim, partenaire de Parker depuis 15 ans et spécialisé dans l'intégration de solutions de production d'Air et Gaz comprimé sur site (industriel, agro-alimentaire, nucléaire, Oil & Gas...) a été choisie pour mener à bien ce projet.

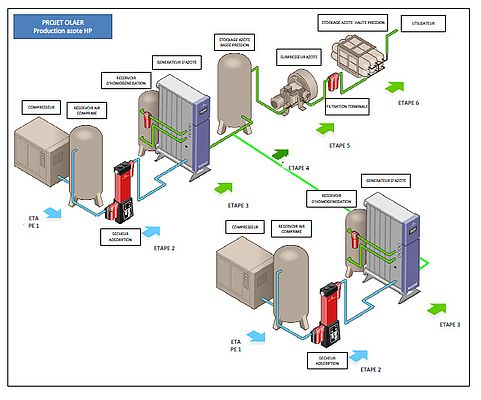

Pour Philippe Buchel, cofondateur et Directeur Général de Techsim, le cahier des charges était clair : " créer un système autonome, compact et redondant, pour fournir en continu de l'azote à 200 bar", autant dire un casse-tête. Le défi fut cependant relevé. Les autres contraintes n'en étaient pas moins élevées : l'azote doit respecter une pureté élevée, d'au moins 99,9 %, et une teneur en vapeur d'eau inférieure à 5 particules par million (point de rosée de -70°C pour les connaisseurs). La pression d'utilisation de l'azote dans les procédures d'essai doit varier entre 180 et 195 bar pour un débit continu moyen de 25 m3/h et un débit instantané pouvant aller jusqu'à 130 m3/h sur certaines périodes de plusieurs heures. En plus d'obtenir une pureté d'azote élevée, le fait de produire localement transforme un coût variable en coût fixe. En effet, la matière première est gratuite : c'est l'air ambiant. Quant à la sécurité d'approvisionnement, pratiquement tous les équipements ont été doublés (compresseurs basse pression, ligne de séchage et filtration de l'air, générateurs d'azote ...).

Une solution technique qui s'appuie sur des équipements Parker

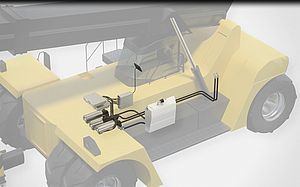

Techsim a installé une unité de production d'azote dans un container de 40 pieds. Les générateurs permettent de produire l'azote à partir de l'air ambiant qui, rappelons-le, en contient 78 %. Le principe de fonctionnement est simple : un compresseur d'air alimente en air comprimé (sec et propre) un générateur d'azote qui, par séparation moléculaire, produit le gaz à la pureté requise. L'azote est ensuite comprimé par un " booster " à la pression de 200 bar et alimente, par l'intermédiaire d'une platine de remplissage, deux racks de 32 bouteilles chacun. Ces bouteilles contiennent l'azote sous forme gazeuse, supprimant de fait l'opération de détente. L'installation est supervisée et pilotée par un automate et une télésurveillance, qui permettent un contrôle continu à distance.

Dans cette chaîne de production, Parker a fourni les équipements maîtres de la sortie des compresseurs basse pression à l'entrée du Booster 200 bar et même la partie filtration azote à 200 bar : les sécheurs d'air, les générateurs d'azote (qui séparent les molécules d'azote des molécules d'oxygène et des autres gaz), la filtration (qui permet un déshuilage absolu de l'air et une rétention des particules jusqu'à 0.01µ) ainsi que les tuyauteries.

Une installation amortie en trois ans

La livraison en vrac nécessite des citernes de stockage de gaz à l'état liquide (cryogénique) et doit être gazéifié par évaporation avant utilisation. Selon Philippe Buchel, " jusqu'à 8 % peuvent s'échapper dans l'air et, ne pouvant pas utiliser 100% du volume de la citerne, nous pouvons avoir une perte additionnelle de 5% ". La perte est sèche, peut-on dire. De même, la facturation est complexe à déterminer car il faut ajouter au prix de l'azote, celui de la livraison, de la location de divers matériel et les prix peuvent être révisés trimestriellement par les fournisseurs d'Azote Liquide. Chez Olaer Industries, le coût de l'azote en vrac dépassait les 120 000 euros par an. L'investissement engagé par l'industriel de Colombes sera amorti, sur cette base, en trois ans, en tenant compte des frais de fonctionnement annuels (maintenance et consommation électrique de l'unité).

Enfin, la capacité de production continue de 130 m3/h étant supérieure à la consommation moyenne de l'usine (25m3/h en moyenne annuelle), Olaer dispose d'une réserve de capacité pour son accroissement de production, sans aucun investissement supplémentaire. Au contraire, toute consommation supplémentaire améliorera le retour sur investissement en comparaison de l'azote liquide, dont le coût augmente proportionnellement à la consommation. Dans ce dernier cas, si la consommation d'azote est multipliée par deux, la charge annuelle pour l'entreprise aurait été pratiquement multipliée par deux. " Le partenariat entre Parker et Techsim a parfaitement répondu à notre cahier des charges et nous a apporté une solution qui améliore notre productivité et s'avère très rentable " se félicite Ramia Taieb.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.