Là où les robots assument des tâches de fabrication, les hommes ne sont souvent pas très loin. Pour permettre aux opérateurs et aux machines de travailler " main dans la main ", des zones potentiellement dangereuses doivent être surveillées en toute fiabilité. Une solution possible, grâce au SafetyEYE, le système de caméras de sécurité proposé par Pilz pour la surveillance d'espaces tridimensionnels.

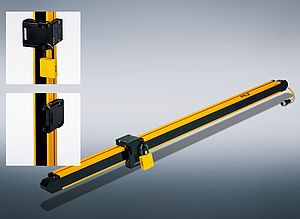

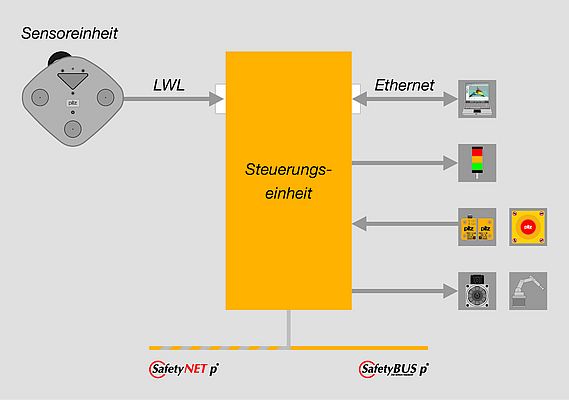

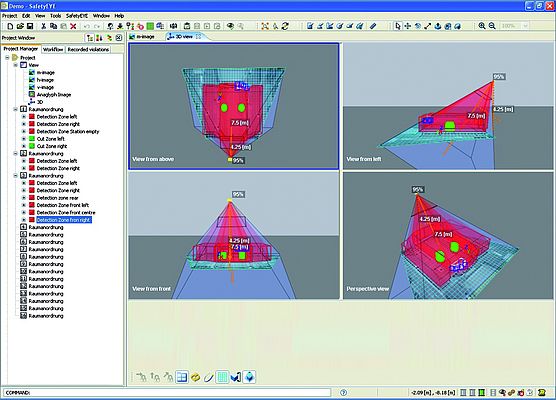

Si le système de sécurité doit être infaillible, il doit également ne pas gêné inutilement le process de travail ou de fabrication. Ceci est valable en particulier dans l'industrie automobile qui a pour exigences essentielles la flexibilité, la productivité et la sécurité. Parallèlement, l'opérateur doit pouvoir accéder à tout moment, de façon rapide et sans prise de risques, à la cellule de travail. Cependant fréquemment, un potentiel de risque élevé émane de la machine qui doit soulager l'opérateur. La sécurisation des mouvements des robots, très rapides et précis dans n'importe quelles directions, a été jusqu'ici réalisée par des protecteurs mobiles. Cette sécurisation est exposée au risque de contournement. Par ailleurs, il est souvent nécessaire de mettre en place des moyens de protections supplémentaires pour réaliser la surveillance de l'accès aux zones dangereuses et de protéger ce process de surveillance. En général, on utilise des scanners lasers et des barrières immatérielles là où des zones dangereuses doivent être surveillées. Ces " équipements de protection électro-sensibles " (EPES) doivent être sélectionnés, puis adaptés à chaque application. En plus du montage du champ de protection, la résolution et la longueur constituent des paramètres importants pour la sélection des EPES. D'autre part, il faut souvent bien protéger les appareils contre toute dégradation au moyen d'une protection mécanique supplémentaire de manière à ne pas entraver le process de travail ou de fabrication. C'est le cas, par exemple, des opérations de sécurisation des accès lors desquelles des miroirs de renvoi de faisceaux sont souvent installés dans la zone de travail, ne garantissant ainsi aucune circulation illimitée de chariots élévateurs. Surveillance infraudable par le haut SafetyEYE, le premier système de caméras de sécurité en trois dimensions conçu par Pilz, ouvre de nouvelles possibilités pour la surveillance et la sécurisation d'emplacements et de zones dangereuses : installé au-dessus de la zone à surveiller, il permet d'accéder librement à la zone dangereuse et de s'y attarder en toute sécurité. Le système de caméras de sécurité surveille à la perfection des emplacements et des zones dangereuses en 3D. Les zones dangereuses sont entourées d'espaces virtuels de protection et d'alerte qui sont définis librement dans le SafetyEYE Configurator. L'outil de configuration propose différentes formes géométriques prédéfinies ainsi que l'option consistant à créer des espaces de protection et d'alerte à main levée. Il est possible de configurer d'innombrables espaces de protection et d'alerte auxquels on peut, à l'aide du SafetyEYE Configurator, affecter différentes actions pour diverses situations dangereuses. Cela présente des avantages, comparé aux méthodes traditionnelles de protection et de surveillance. En effet, ces dernières perturbent non seulement le process de travail et de fabrication, mais en plus elles occasionnent des frais supplémentaires : l'interruption d'un EPES entraîne systématiquement un arrêt immédiat des mouvements dangereux. Cette désactivation provoque une intensification de la charge de la mécanique et est souvent à l'origine d'une usure plus importante de la machine. Avec SafetyEYE, voici le scénario possible : un opérateur s'approche d'une machine. Bien qu'il soit pour l'instant encore assez éloigné de la machine en pleine phase de production, il reçoit un avertissement acoustique et optique, dès qu'il pénètre dans un espace d'alerte. S'il se rapproche davantage, les process de travail ralentissent. Uniquement lorsqu'il viole l'espace virtuel de protection qui a été établi au plus près de la machine, l'arrêt d'urgence se déclenche en une fraction de secondes. Les espaces définis avec le SafetyEYE Configurator peuvent être à tout moment réadaptés par un simple clic de souris et les liaisons complexes de différents espaces et fonctions peuvent être configurées et utilisées en toute simplicité. Il est inutile d'employer des matériels ou logiciels supplémentaires. Soudure à haute précision Même chez Benteler Automobiltechnik, il faut concilier au mieux la sécurité et la productivité. Sur le lieu de production à Paderborn (Allemagne), là où sont fabriquées entre autres les barres de renfort B pour différents modèles de véhicules, l'entreprise a opté pour l'utilisation du système de caméras de sécurité en trois dimensions SafetyEYE de Pilz pour des raisons de productivité. Les barres de renfort d'un véhicule peuvent sauver des vies : si lors d'un accident, un véhicule fait des tonneaux, les barres de renfort qui forment une jonction entre le plancher et le toit du véhicule, empêchent par exemple que l'habitacle se déforme trop fortement dans le sens de la verticale. Une fabrication de précision est une condition essentielle pour que les barres de renfort B puissent remplir plus tard leur fonction de stabilisation. Pour pouvoir répondre aux exigences importantes en termes de fabrication, le montage des parties en tôle pour les barres de renfort constitue presque un travail effectué exclusivement par des robots. L'opérateur dépose une par une à la main dans le dispositif de la table tournante les pièces en tôle pour chaque barre de renfort et les serre à partir d'une console bimanuelle avant de démarrer le process. À partir de là, les robots prennent en charge toutes les tâches liées à la fabrication. En plus du soudage, il s'agit également de la manutention des composants entre les différentes stations de traitement de l'installation. La précision est déterminante. Dans l'installation, on fabrique aussi bien les barres de renfort B de droite comme celles de gauche. Les éléments suivants ont pesé dans la décision d'utiliser le SafetyEYE : le système de sécurité prend en considération aussi bien les importantes exigences de sécurité qui sont imposées à ce process de fabrication, que la productivité de l'installation, et par conséquent les exigences très élevées en termes de flexibilité. Sécurité parfaite sans entrave du process Chaque équipement d'une machine ou d'une installation est soumis à une analyse approfondie et évaluation les dangers potentiels de l'installation. Voici le scénario d'origine de l'installation de soudage : le mouvement de la table tournante et les mouvements des robots dans la zone d'insertion de l'opérateur sont détectés et évalués comme des zones dangereuses. Pour minimiser le potentiel de risque, l'accès a été équipé d'un volet roulant. Inconvénient de cette solution : la zone dangereuse ne pouvait de cette manière pas être parfaitement visualisée. C'est pourquoi le séjour d'un opérateur dans la zone dangereuse entre le volet roulant et la table tournante a tout d'abord été sécurisé à l'aide de deux systèmes d'EPES supplémentaires, et deux émetteurs ainsi que deux récepteurs du système ont été installés à l'horizontale dans la zone de travail. Il faut empêcher les opérateurs de pénétrer dans l'installation en utilisant des composants mécaniques complémentaires - tôles via les EPES. Cependant, les dispositifs de protection optoélectroniques, tels que les barrières immatérielles et les scanners laser, ne permettent pas de surveiller des espaces, mais tout au plus des niveaux. Ainsi, la surveillance sans faille du rayon d'action du robot dans la zone dangereuse serait soit impossible, soit uniquement réalisable avec des conceptions techniques complexes. La même chose aurait été valable pour un nouveau montage des systèmes d'EPES en cas de modifications ultérieures sur des zones dangereuses. Pour obtenir une solution globale permettant de surveiller en toute fiabilité toutes les zones dangereuses, on a opté pour l'utilisation de SafetyEYE. Le système de caméras en trois dimensions surveille l'ensemble de la zone dangereuse avec un seul capteur. Ce dernier a été monté au-dessus de l'application sur un bras de fixation de manière à ne pas gêner le process de travail et de fabrication. La détermination de la position du capteur était importante. Elle a été définie au préalable par l'assistant SafetyEYE, un outil CAO du SafetyEYE Configurator. L'application a été représentée dans l'assistant SafetyEYE et l'utilisateur a ainsi été assisté lors de la sélection de la position optimale pour le montage du SafetyEYE. Suite à l'équipement du SafetyEYE, la surveillance des emplacements dangereux de la table tournante et des zones dangereuses situées devant la table tournante a lieu de telle sorte que le contournement des dispositifs de protection placés à proximité de l'opérateur est exclu. De plus, la productivité de l'installation robotique de soudage est désormais garantie à cent pour cent. En effet, il a été possible de démonter aussi bien le volet roulant qui sécurisait l'accès, que les deux systèmes d'EPES qui sécurisait la zone dangereuse. L'opérateur dispose à présent d'une bonne visibilité de la table tournante et du process lui permettant d'intervenir directement en cas de dysfonctionnement, sans avoir à attendre que le volet roulant s'ouvre.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.