Dans le but de rentrer sur le marché en expansion des véhicules électriques, Renault souhaitait créer un nouveau concept de moteur électrique. Plutôt que de se cantonner aux concepts et processus existants, souvent inadaptés au regard des doubles exigences que constituent l'agrément de conduite et la production de série, les équipes sont parties d'une feuille blanche, tout en respectant les contraintes habituelles de délais, budgets et qualité. En particulier, un groupe dirigé par Patrick Orval était chargé de l'analyse structurelle du rotor bobiné du moteur électrique. Lors des phases initiales, l'équipe s'est tournée vers Maple et a démarré rapidement les approximations au premier ordre du rotor. Les ingénieurs se sont fait une idée du comportement des composants en fonction de différents paramètres et dans diverses conditions de fonctionnement, ce qui leur a permis de choisir avec soin les principales dimensions.

Des modèles mathématiques simples

Après l'analyse de la première série de résultats, ils ont également compris quelles étaient les questions exigeant une plus haute fidélité. A partir de là, ils ont développé les modèles mathématiques correspondants dans Maple sur la base des équations physiques.

"En tant que débutant, j'ai trouvé Maple très convivial et très intuitif," remarque Patrick Orval. "Nous avons commencé par construire des modèles mathématiquement simples et avons pu obtenir des résultats conformes aux objectifs du projet. Grâce à la richesse intrinsèque du produit ainsi qu'au soutien et ressources en ligne, nous nous sommes enhardis pour développer dans un court laps de temps des modèles plus élaborés."

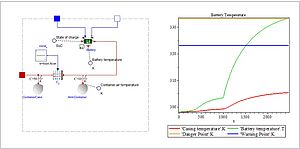

Un problème particulier de complexité croissante résolu grâce à Maple était celui de la cale d'encoche qui maintient en place les câbles du rotor pour garantir la fiabilité des charges maximales et le fonctionnement à long terme. En modélisant la déviation de la cale sous charges centrifuges et thermiques, les ingénieurs ont déterminé une première règle simple basée sur la rigidité en flexion. En prenant en compte les données concurrentes, ils ont sélectionné pour la cale l'épaisseur la forme et le matériau adéquats.

Un rotor plus léger pour plus de kilomètres

Grâce à ce modèle simple, une possibilité de réduire la masse du rotor fut détectée (plus il est léger, mieux c'est, le véhicule pouvant alors parcourir un kilométrage plus élevé avec la même charge de batterie). Les ingénieurs ont imaginé une solution décrite comme deux épaisseurs "reliées mathématiquement" dans Maple afin de créer une approximation au premier ordre de la cale d'encoche. L'opération fut réalisée par méthode analytique paramétrée, de façon à pouvoir facilement définir un ensemble de dimensions viables pour cette "nouvelle forme" de cale. Ils ont ensuite examiné la bibliothèque des facteurs de concentration afin de limiter les tensions aux points de modification de l'épaisseur de la cale et procédé à une analyse par éléments finis (FEA) pour valider la conception dans son ensemble.

Ce travail a permis à l'équipe de réduire la masse du rotor et également donné lieu au dépôt réussi d'un brevet de conception. En décrivant cette réalisation, Patrick Orval déclare : "Maple a joué un rôle clé en contribuant à définir le rotor du groupe motopropulseur de troisième génération. La puissance de Maple a permis de créer des modèles parfaitement adaptés à nos besoins et obtenir de remarquables résultats dès le début du processus de conception. En outre, les travaux réalisés avec Maple ont largement contribué à la réduction de nos coûts d'ingénierie en nous permettant d'intégrer une technologie tierce comme la méthode par éléments finis (FEA)."

La rigidité et le coefficient de frottement des câbles maîtrisés

Après avoir développé la cale d'encoche, l'équipe est passée à l'examen des tensions internes résultantes sur les câbles du système. Parmi d'autres facteurs, les pressions internes sont déterminées par la rigidité des câbles et les frottements entre la cale d'encoche et l'empilage de tôles : deux éléments totalement inconnus et difficiles à déterminer. Par le passé, les ingénieurs avaient fait appel à un modèle par éléments finis. Cette approche avait cependant entraîné un travail fastidieux d'essais et d'erreurs et l'équipe avait rencontré des problèmes de convergence numérique. En optant pour Maple, cette équipe d'ingénieurs a pu modéliser les non-linéarités comme les frottements entre la cale et l'empilage, ou la perte locale de contact entre les câbles et la cale aux vitesses de rotation élevées. Les ingénieurs s'attendaient à de bons résultats physiques, car la série d'EDO et les conditions gouvernant la déviation de la cale étaient totalement couplées. Les deux inconnues (rigidité et coefficient de frottement des câbles) ont été déterminées par comparaison avec les mesures de déformations, puis finalement utilisées comme premières données réalistes d'analyse par éléments finis du rotor.

En résumant cette phase du projet, Patrick Orval a ainsi conclu : "Maple a grandement réduit le besoin d'apprentissage expérimental. Les délais de développement et la fiabilité du rotor sont tous deux conformes aux attentes du projet, ce qui se serait avéré impossible sans l'utilisation de Maple." Travaillant sur les phases ultérieures du projet, M. Orval et ses collègues comptent continuer à utiliser Maple pour analyser et valider leurs options de conception afin d'améliorer le produit final.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.