Les contacteurs de niveau sont aussi variés que les différentes matières contrôlées. Avec les contacteurs LBFS et LFFS de la gamme CleverLevel, Baumer a mis au point un système polyvalent qui s'appuie sur la technologie de balayage de fréquences.

Les niveaux de remplissage doivent être contrôlés dans un grand nombre de cuves de stockage, bassins tampons et cuves de rétention utilisés dans les industries de transformation, l'agroalimentaire, les centrales éoliennes et d'autres secteurs. Les contacteurs de niveau sont aussi variés que les différentes matières contrôlées. La technologie de balayage de fréquences utilisées pour les contacteurs LBFS et LFFS de la gamme CleverLevel chez Baumer repose sur le fait que chaque matière, quelle que soit sa consistance, possède sa propre constante diélectrique. Ces nouveaux contacteurs de niveau sont donc adaptés à quasiment toutes les matières, notamment les liquides, les granulés et même les matières électrostatiques. En outre, ils ne sont pas affectés par les substances adhésives ni les mousses pouvant provoquer des erreurs de contact avec d'autres technologies. Enfin, ils sont capables de distinguer différents types de matière. CleverLevel est donc plus qu'une simple alternative aux instruments à lames vibrantes utilisés pour le contrôle des niveaux. La configuration peut s'effectuer via Teach-in, une application plus pratique que le logiciel Flex Programmer, car elle permet une visualisation simultanée. Les informations qui s'affichent peuvent être transmises à un contrôleur de niveau supérieur et interprétées sur celui-ci en fonction de la phase d'opération.

La détection du niveau revêt une importance capitale dans l'industrie de transformation. Elle surveille les valeurs maximale et minimale des niveaux de remplissage des réservoirs, empêchant ainsi les débordements ou le fonctionnement à sec. Différents types de contact sont disponibles, reposant sur diverses technologies. Auparavant, le choix était dicté par le type d'application, car il était impossible de couvrir toutes les applications avec un seul contacteur de niveau. Mais désormais, les choses ont changé. Les nouveaux contacteurs de niveau utilisant la technologie de balayage de fréquences s'imposent désormais comme un système polyvalent et pratique, pour quasiment tous les types de matières imaginables.

Selon l'application, les critères relatifs aux contacteurs de niveau peuvent varier considérablement. Un grand nombre de facteurs propres à chaque application doivent être pris en compte : formation de mousse, agressivité ou inflammabilité de la matière à détecter, substances adhésives, conditions d'installation difficiles, vitesse de remplissage et, bien sûr, précision requise. Les instruments à lames vibrantes couramment utilisés ne fournissent pas toujours des conditions optimales : certains intègrent des composants de grande taille qui s'enfoncent profondément dans la matière mesurée, les matières visqueuses susceptibles de coller aux lames peuvent provoquer des erreurs de mesure, et les gros granulés peuvent se loger entre les lames, provoquant là encore des erreurs de mesure. De plus, les lames sont difficiles à nettoyer et les substances liquides et en poudre nécessitent différentes versions. Jusqu'à maintenant, il était donc impossible de couvrir toutes les applications avec un seul contacteur.

Polyvalence et convivialité de configuration

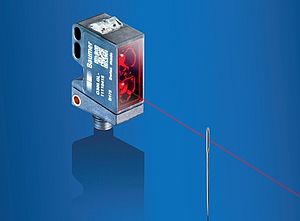

Utilisant la technologie de balayage de fréquences, les contacteurs de niveau de la gamme CleverLevel de Baumer résolvent tous les problèmes énoncés plus haut. Leur détecteur analyse la fréquence de résonance du circuit oscillant affecté par la constante diélectrique de la matière mesurée, ce qui permet de supprimer les substances adhésives ou la mousse de l'extrémité du détecteur. Grâce à une sensibilité élevée sur une large plage de mesure des constantes diélectriques (de 1,5 à 100), il est possible de détecter la limite pour toutes sortes de poudres, granulés et liquides. La configuration est très simple.

La plupart des matières sont reconnues par défaut. La fonction Teach-in peut aider en cas de doute, et les configurations plus complexes deviennent un jeu d'enfant avec le logiciel FlexProgrammer, car l'utilisateur peut pratiquement " voir " la même chose que le détecteur. La plage de déclenchement peut être ajustée pour ignorer la mousse lors du contrôle des niveaux maximum ou minimum, par exemple. Idem si le capteur doit ignorer les substances adhésives. Un exemple typique est celui des réservoirs de chocolat liquide. Même lorsqu'ils sont vides, le capteur et le conteneur sont recouverts de chocolat. Avec une configuration adéquate, un contacteur CleverLevel ne se déclenchera que lorsque le réservoir est réellement plein ou vide. L'adhésion électrostatique, qui doit souvent être prise en compte dans la détection des substances poudreuses, peut aussi être ignorée en définissant de manière adéquate la plage de déclenchement.

Le logiciel de configuration graphique simple est très convivial : il est par exemple possible de surveiller le signal interne du détecteur pendant le réglage des seuils en cliquant dans la représentation graphique. On obtient donc une méthode de configuration intuitive et donc facile d'apprentissage, ainsi que des résultats bien plus fiables, qui peuvent être vérifiés graphiquement à tout moment. Il en va de même pour les méthodes de configuration avancées tenant compte de la conductivité de la matière, même si deux matières possèdent la même constante diélectrique.

Différentes matières sur la même chaîne de fabrication ou dans le même réservoir de traitement peuvent être détectées pour différencier le produit fini (par exemple, différentes sauces de poisson, bières, etc.). Pour ce faire, un signal de mesure peut être émis pour distinguer différentes matières, mousses ou substances adhésives lors du contrôle. Cela permet de détecter si une matière est contaminée par une autre, par exemple de l'huile contaminée par de l'eau.

Évaluation des résultats de mesure et planification de la maintenance

Les informations visualisées via le logiciel peuvent aussi être transmises à un contrôleur de niveau supérieur pour qu'il évalue le signal de mesure. Le contrôleur peut alors identifier un changement du point de déclenchement en raison de la présence d'une autre matière dans le réservoir pendant le remplissage, par exemple. Il est aussi possible de détecter de cette façon les impuretés et de planifier un nettoyage en conséquence.

Aujourd'hui, bon nombre de domaines d'application dépendent de cette information. Les centrales éoliennes en sont le parfait exemple, car la maintenance des conteneurs de lubrifiant est extrêmement coûteuse et doit de ce fait toujours être justifiée. Il en va de même pour les locomotives, les bateaux ou les équipements agricoles mobiles, par exemple. Les nouveaux contacteurs de niveau disposent d'un autre avantage particulièrement évident dans les réservoirs mobiles : ils bénéficient d'un temps de réponse moyen de 0,1 s, ce qui permet d'effectuer des remplissages très rapidement et d'assurer une maintenance précise des niveaux de remplissage. Toutefois, cela devient problématique si le réservoir se déplace et que du contenu est renversé. Dans ce genre de situation, il est alors possible de définir un décalage de déclenchement pouvant atteindre 10 s pour éviter les signaux erronés du fait des mouvements du réservoir.

Résistance, hygiène et conformité ATEX

La nouvelle gamme CleverLevel va encore plus loin : les contacteurs de niveau peuvent être installés dans n'importe quelle position, même dans les endroits les plus difficiles d'accès. Le voyant lumineux signalant le déclenchement est facilement visible dans toutes les directions. Le détecteur fonctionne de manière silencieuse, est conforme aux critères de la classe de protection IP67 et peut fonctionner à des températures ambiantes comprises entre -40 et +200 °C. En outre, il est insensible aux vibrations. Ce dernier point est important si par exemple le contacteur de niveau est placé à proximité d'une pompe pour empêcher son fonctionnement à sec. La faible profondeur de pénétration (seulement 15 mm) constitue un autre atout dans ce genre de situations. Le flux et la pression ne sont quasiment pas affectés. En outre, grâce à l'installation sans faille et à l'extrémité souple, aucune matière ne peut adhérer au détecteur.

Outre les connexions aux processus industriels, des versions certifiées conformes EHEDG et ATEX pour les zones explosives sont disponibles pour les applications imposant des critères d'hygiène stricts. Les possibilités d'applications sont donc quasi-illimitées pour ces contacteurs de niveau hautement polyvalents. Leurs capacités les rendent adaptés à des secteurs aussi variés que l'agroalimentaire, l'industrie pharmaceutique, la chimie et la pétrochimie, le génie des procédés opérationnels, ou encore l'approvisionnement en eau et le traitement des eaux usées. Les centrales éoliennes, engins mobiles, moulins à céréales, sites de nettoyage et systèmes de pompage constituent d'autres domaines d'application possibles.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.