Parker Hannifin dont le chiffre d'affaire global est de 11,5 milliards d'Euro, est un leader mondial dans les technologies du mouvement et du contrôle. La société conçoit, fabrique et commercialise une large gamme de systèmes et de composants hydrauliques, pneumatiques et électromécaniques. L'usine bretonne de Muzillac qui emploie 130 salariés est située à 25 km de Vannes et est spécialisée dans l'injection plastique des produits de la division FSCE et l'assemblage automatique de raccords instantanés. L'usine est certifiée ISO 9001, ISO 14001 et ISO TS et l'atelier de maintenance des moules d'injection vient d'être équipé de trois ponts roulants Europont supportant chacun deux palans Verlinde.

L'atelier de moulage

L'atelier de moulage est au cœur de la production du site de Muzillac. Vingt-deux presses à injection sont servies par un pont roulant équipé d'un palan Verlinde Eurobloc VT de 3 tonnes pour les opérations de changements de moules. Ces presses assurent le moulage de connecteurs pour de petits tuyaux pneumatiques et des raccords pour les réseaux d'air dans les bâtiments industriels. Pour l'industrie automobile, cinq presses sont dédiées à la production de raccords pour les circuits de distribution du carburant que Parker Autolive intègre dans ses fabrications. " Nous effectuons entre 300 et 350 changements de séries de pièces par mois, ce qui implique autant de changements de moules d'injection. Pour que cet atelier de moulage tourne à plein régime, il est d'abord fondamental que les moules soient en parfait état et comme leur manipulation ne peut se faire qu'avec le pont roulant, ce dernier doit être d'une disponibilité et d'une fiabilité totale. " déclare Mickael Le Pon, responsable production de l'unité injection.

L'entretien des moules, un facteur déterminant de la production.

" Si notre activité est complexe, il faut cependant comprendre qu'elle tourne essentiellement autour des deux équipements de base que sont les presses à injection plastique et les moules. Pour garantir un volume et une qualité de production en phase avec nos objectifs, nous devons impérativement assurer un contrôle et un entretien régulier des moules, car ce sont eux qui en grande partie garantissent la productivité et la qualité de fabrication de nos produits. " explique Mickael Lepon. L'atelier de 500 m² dédié à l'entretien des moules comprend en enfilade trois stations de travail carrées de 10 m de côtés.

Mise en place de ponts roulants et palans

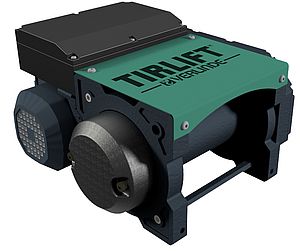

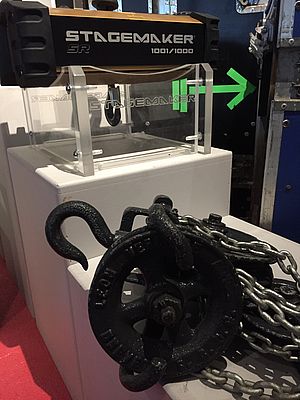

Avant la mise en place des ponts roulants Europont, une potence unique desservait les trois stations de travail. Comme la manipulation de moules métalliques dont le poids varie entre 50 et 1500 kg et nécessite de multiples précautions, les outilleurs avaient fréquemment des temps morts, dans l'attente de la disponibilité de la potence. Il a donc été décidé de rendre autonome chaque station, avec son propre pont roulant équipé de deux palans Verlinde de 1,6T de charge utile.

Les trois ponts Europont se déplacent sur la même structure métallique et afin d'éviter les collisions accidentelles, des capteurs de fin de course garantissent la sécurité des déplacements. Avec cette nouvelle organisation, qui rend chaque station de travail autonome, la productivité de l'atelier a augmenté de 25%. Les moules étant en deux parties de tailles et de poids différents, chaque pont a été équipé de deux palans Verlinde Eurobloc VT afin de facilité leur manipulation en toute sécurité.

Les palans Verlinde Eurobloc VT qui ont été retenus sont équipés de moteurs à deux vitesses pour le levage et d'un moteur à vitesse variable pour le déplacement transversal. Ainsi, la charge est parfaitement contrôlée dans ses deux axes de déplacement, sans effet de balancement. L'alimentation électrique de type guirlande est classique et les boîtiers de commandes sont à câble. Cette solution a en effet été préférée aux télécommandes sans fils pour des questions de sécurité, afin d'éviter les possibles confusions entre les boîtiers de commandes des trois stations de travail.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.