La progression de l'industrie 4.0 modifie le paysage de l'ingénierie industrielle, s'appuyant davantage sur les systèmes automatisés. Les commutateurs de puissance permettent de contrôler l'alimentation des charges industrielles, de sorte que les équipements utilisés dans les usines peuvent être activés ou désactivés selon les besoins. Ceux-ci comprendront des contrôleurs logiques programmables (« programmable logic controllers », PLC), des modules d’entrées-sorties, des entraînements de moteur à usage intensif, des routeurs CNC à commande numérique (« Computer numerical control »), etc. Klaus Neuenhüskes, responsable du marketing pour les semi-conducteurs, chez Toshiba Electronics, examine chacun des points clés qu'il est conseillé aux ingénieurs de prendre en compte lors de la sélection d'un interrupteur de puissance destiné à être utilisé dans les systèmes industriels.

Configuration de la commutation

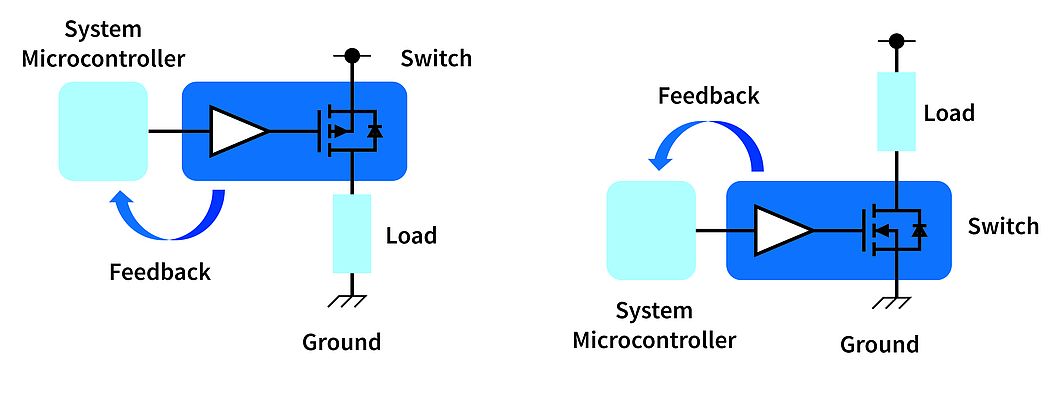

Il y a des implications quant à l'emplacement de l'interrupteur d'alimentation dans un système, à savoir s'il se trouve du côté du pôle haut (« high side ») ou bas (« low side »). Chacune de ces options présente ses propres avantages et inconvénients.

Dans la configuration « high-side », le commutateur est placé entre l'alimentation et la charge, elle-même étant reliée à la terre. Cette configuration est particulièrement adaptée au fonctionnement à haute tension, dans lequel les charges les plus importantes doivent être traitées. Comme la charge est mise à la terre, il y a une meilleure protection contre les risques de court-circuit. Un problème pouvant être induit dans ce cas est la possibilité d’un décalage entre la tension d'alimentation et la tension de grille ; problème auquel il faudra veiller. Cela se fait généralement par l'inclusion d'une pompe de charge pour générer la tension de grille nécessaire qui est plus élevée - ce qui prend de la place et pourra également poser problème en termes de coûts de nomenclature (« bill-of-materials », BoM) associés.

Dans le cas d'une mise en œuvre de côté bas (« low side »), la charge est placée entre l'alimentation et le commutateur, celui-ci étant connecté à la terre. Il en résulte une commutation plus facile à contrôler puisque la logique qui détermine si l'interrupteur doit être activé ou désactivé est référencée à la même masse que l'entrée du commutateur. Cette approche est applicable aux systèmes ayant des charges de tension plutôt faibles et où une commutation plus rapide est requise.

D’autres facteurs à prendre en compte

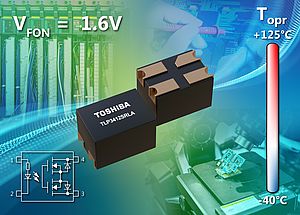

Au-delà du choix de la configuration de commutation appropriée, il y a d'autres aspects à prendre en considération. Tout d'abord, les environnements industriels peuvent souvent être extrêmement difficiles. Par conséquent, la résilience en cas de conditions difficiles, telles que les températures élevées, sera essentielle. En outre, il est également important de disposer de mécanismes de protection efficaces contre les surintensités et les surchauffes. Par ailleurs, il est fréquent que les systèmes industriels à haute densité soient soumis à des contraintes d'espace, de sorte que la miniaturisation des composants de puissance constituants est primordiale. Un fonctionnement de commutation multicanal sera clairement avantageux, car il nécessitera moins d'espace sur la carte. Il permettra également de limiter les dépenses de « BoM », ce qui le rendra très attrayant pour les fabricants d'équipements industriels.

Concevoir des solutions de commutation de puissance efficaces

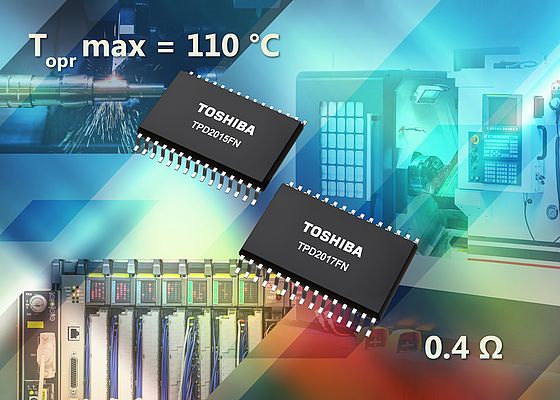

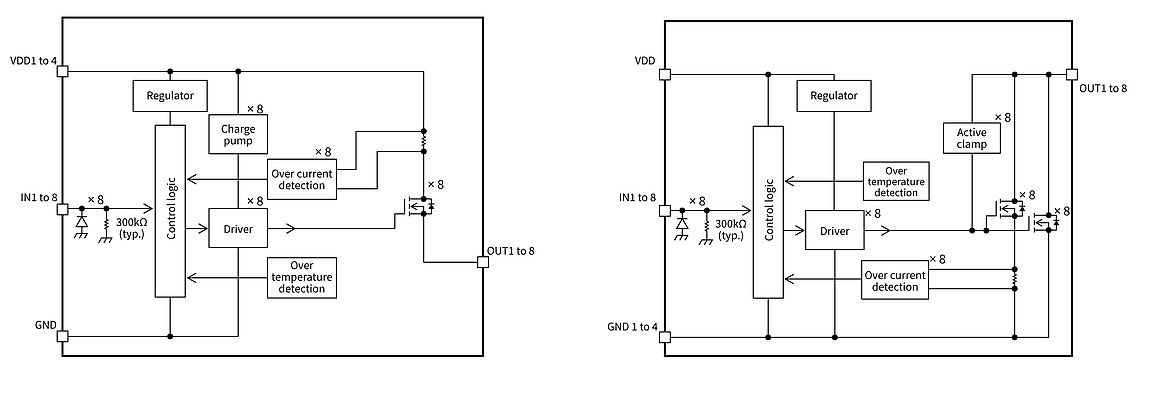

Afin de mieux contrôler le pilotage des charges résistives et inductives dans un contexte industriel, et de répondre à toutes les différentes considérations décrites ci-dessus, Toshiba a développé deux commutateurs de puissance multicanaux de nouvelle génération. Le commutateur « high-side » TPD2015FN est complété par le commutateur « low-side » TPD2017FN. Ces dispositifs d'alimentation intelligents sont basés sur le procédé de fabrication de semi-conducteur BiCD exclusif de Toshiba, qui combine les attributs respectifs des technologies bipolaires CMOS et DMOS.

Prenant en charge un fonctionnement de 8 V à 40 V, le dispositif de commutation « high-side » TPD2015FN est destiné à piloter directement des charges (telles que des moteurs et des solénoïdes). Il contient un total de 8 sorties MOSFET à canal N et intègre également une pompe de charge (pour augmenter la tension d'alimentation afin que la tension de grille puisse être atteinte). Ils se caractérisent par une faible résistance à l'enclenchement (typiquement de seulement 0,55 Ω par canal pour une valeur de VDD de 12 V), ce qui conduit à des niveaux d'efficacité élevés et à des performances thermiques supérieures (de sorte que moins de dissipation thermique soit nécessaire).

Le commutateur « low-side » TPD2017FN à 8 canaux a une plage de tension d'alimentation allant de 2,7 V à 5,5 V. Par conséquent, il est capable de fonctionner avec les tensions logiques TTL (3,3 V/5 V) utilisées par les unités de microcontrôleur (MCU) du système. Les ingénieurs bénéficient ainsi d'une plus grande commodité pour le déploiement de systèmes industriels, car l'agencement de la commutation peut être grandement simplifié.

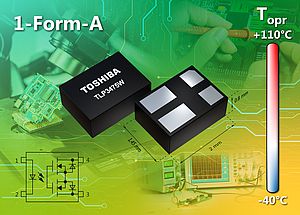

Boîtier compact au format SSOP30

Les commutateurs de puissance sont tous deux fournis dans un boîtier compact au format SSOP30 (avec des dimensions de seulement 9,7 mm × 7,6 mm × 1,2 mm). Par conséquent, l'occupation requise sur la carte est minimale et le profil est plus bas. Pour garantir une fiabilité opérationnelle continue, ces deux commutateurs sont dotés de fonctions de protection intégrées contre les surintensités et les surchauffes. La plage de température de fonctionnement s'étend de -40°C à +110°C, ce qui signifie que même les conditions ambiantes les plus difficiles peuvent être gérées.

La sélection de commutateurs de puissance « high-side » et « low-side », robustes et performants, offrira des avantages tangibles dans un large éventail d'applications liées aux activités de traitement et de production industrielles modernes. Ils contribueront ainsi à une adoption plus large des technologies d'automatisation des usines.