Maugars Industrie, située au Havre, spécialisée dans l’usinage de pièces complexes de haute précision dans des métaux exotiques durs et techniques, principalement pour le secteur aéronautique, investit depuis plusieurs années afin de disposer d’un atelier 4.0 « complétement automatisé. L’objectif est que les salariés soient présents dans l’entreprise la journée avec une production 24h sur 24. Maugars Industrie a fait le choix de l’entreprise Armin Robotics pour la mise en place d’une cellule robotisée en tournage innovante, intégrant un système automatique de changement d’outil, une première en France !

Pour le secteur aéronautique, Maugars Industrie fabrique des pièces destinées aux nacelles et structures de nacelles ainsi qu’aux moteurs (tuyauterie et joints). Selon la taille de l’avion, la taille des lots varie de 20 à quelques centaines de pièces. Il s’agit de pièces de haute précision avec une tolérance au micron. La production annuelle est de 20000à 25000 pièces avec une centaine de références.

Des exigences techniques élevées

Le choix de la robotisation a été fait dans les années 2000 et a débuté avec l’unité fraisage. « L’automatisation de l’atelier d’usinage entre dans le cadre d’une stratégie basée sur la RSE. En effet, je considère qu’un homme n’est pas fait pour travailler la nuit. Nous souhaitons proposer un cadre de vie agréable et attirer des talents avec des installations 4.0 de dernière technologie. », souligne le p-dg de la société Christophe Mangeol.

L’expérience et le savoir-faire acquis en robotisation pendant presque 20 ans facilite le passage à la phase 2, à savoir l’automatisation de l’unité tournage. Mais les exigences techniques de Maugars Industrie sont élevées et il faut trouver l’entreprise capable de relever ce défi.

« Notre objectif était de créer une cellule robotisée composée de deux tours Okuma 3 axes, qui intègre le contrôle et une solution de changement d’outil automatique afin d’accroître l’engagement machine pour produire non-stop », explique Christophe Mangeol.

Sélection d’Armin Robotics pour fournir la solution requise

« Armin Robotics nous a été recommandée par le constructeur de machines Okuma, commente le dirigeant, qui avait de bons retours de clients équipés par cette entreprise. Et en effet, c’est la seule entreprise qui était à même de nous proposer une solution intégrant le changement d’outil en automatique. »

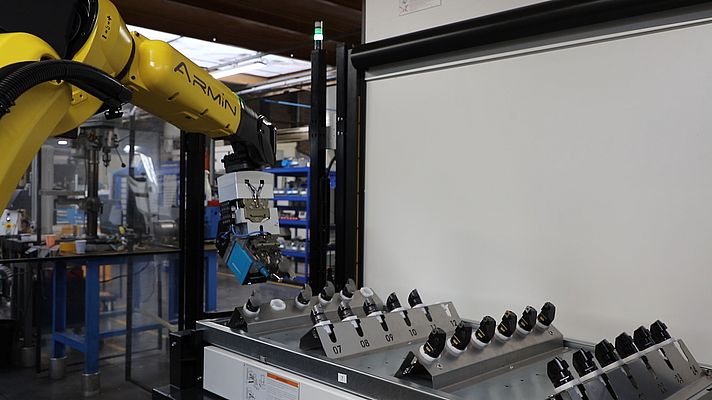

La solution innovante proposée par Armin Robotics était une première, elle n’avait jamais été mise en place auparavant. La cellule robotisée installée en 2023 est composée d’un premier tour 3 axes, équipé d’un embarreur qui alimente, via un robot, le second tour spécifiquement dédié aux opérations de reprise des pièces. Un système de changement automatique d’outil évite tout arrêt dû à l’usure des outils et un magasin stocke les outils et les pièces finies. La solution intègre une cellule de contrôle programmée pour stopper la machine si les cotes ne sont pas du tout acceptables.

Cette cellule robotisée est pilotée par le logiciel universel et innovant développé par Armin Robotics, qui est au cœur de la solution et gère toutes les applications. Basé sur la technologie web, il permet de piloter la cellule à partir d’une simple tablette à écran tactile.

15 à 20% de pièces supplémentaires produites chaque jour

« Depuis que nous utilisons cette cellule robotisée, explique Christophe Mangeol, nous produisons 15 à 20% de pièces supplémentaires chaque jour. »

Très satisfait du travail réalisé en collaboration avec Armin Robotics, le dirigeant de Maugars Industrie apprécie particulièrement la souplesse de cette PME, experte en automatisation et également en usinage. « L’équipe d’Armin Robotics a fait preuve d’intelligence et de capacité à envisager l’avenir », ajoute-t-il.

Parmi les projets en cours, l’équipe d’Armin Robotics est sollicitée pour une solution d’automatisation en fraisage. Là encore, selon Christophe Mangeol, seule cette entreprise est capable d’équiper une machine d’un système de lift pour chargement de blocs avec l’utilisation d’un seul étau.

Comme l’explique le dirigeant, il reste encore 3 îlots à modifier pour, d’ici 4 ou 5 ans, disposer d’un atelier qui travaille à la journée mais qui produit en 3x8.

(*) Christophe Mangeol a intégré l’entreprise en 2005 en tant que responsable méthodes. Il a ensuite évolué en interne au service de la production puis comme directeur général du groupe. En effet, une holding regroupe Maugars Industrie et l’entreprise de décolletage de petites séries Samdeco qui réalise des composants pour les nomenclatures aéronautiques. Il a racheté le groupe en 2019.