Aujourd’hui, le plus important potentiel d’amélioration des performances de production ne réside pas uniquement dans l’intégration dernières technologies de machines de production, mais également dans la gestion des flux approvisionnement et évacuations de ces machines. Avec le Smart Pallet Mover (SPM), Interroll lance une solution de gestion des flux palettes flexible et modulaire qui s’adapte à un large éventail d'applications dans la production industrielle.

Les avantages du Smart Pallet Mover sont impressionnants : indispensable interface entre l’intra-logisitque et la production, il permet d’automatiser les flux palettes en amont de la production des machines afin d'éviter les activités manuelles dans les zones critiques pour la sécurité. Il gère en outre le flux de travail des palettes en les mettant en tampon, en les triant et en les transportant au bon moment, améliorant ainsi considérablement le temps d'arrêt des machines et optimisant le retour sur investissement (ROI) des cellules de production. Avec le SPM, non seulement les coûteuses interruptions de production pour l'approvisionnement en matériel des machines sont éliminées, mais aussi le risque d'accidents. Ainsi, la productivité augmente jusqu'à 30 % par rapport à un fonctionnement manuel.

Un complément idéal pour les systèmes de transport sans conducteur

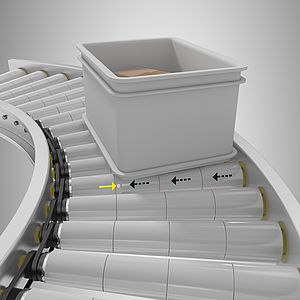

Le Smart Pallet Mover est une solution de gestion des palettes destinée à automatiser leur agencement à proximité des machines de fabrication, et pour les besoins d’un processus de prélèvement ou de distribution Le SPM est conçu pour transporter, trier et mettre en tampon des caisses ou des palettes pesant jusqu'à 1000 kg. Il offre un système de flux de matériaux autonome qui peut être utilisé, par exemple, comme un complément à des chariots élévateurs ou les véhicules à guidage automatique (AGV).

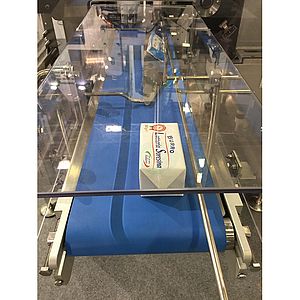

La solution Smart Pallet Mover se compose de plusieurs modules dont le cœur est une unité mobile (SM1000 Mover) qui passe sous les sections de convoyeurs non motorisés pour déplacer les palettes posées dessus. Le second est une navette (SM2000 Transfer Car) qui se déplace sur un rail pour transporter les palettes entre des sections de convoyeurs parallèles. Les deux éléments sont autonomes, alimentés par une batterie.

« Avec cette plate-forme, qui est sans équivalent sur le marché mondial, Interroll propose une solution économique et flexible permettant d’exploiter le grand potentiel d’augmentation de la performance qu'offre l'automatisation de la gestion des palettes liée à la production. La convivialité de l’outil en ligne 3D, SPM Layout Configurator & Pallet Flow Simulator, permet de configurer et de simuler facilement et rapidement le fonctionnement attendu », explique Jens Strüwing, vice-président Produits & Technologie chez Interroll.

Délai d'amortissement très court

La flexibilité de cette solution innovante, l'utilisation de technologies éprouvées et un délai d'amortissement très court permettent aux utilisateurs de renforcer considérablement leur compétitivité. Comme tous les produits Interroll, le Smart Pallet Mover est extrêmement facile à installer, à utiliser et à entretenir. La solution modulaire « plug and play » peut donc être mise en service sans interruption prolongée de la production, même lors de projets de modernisation. Les capacités de communiquer sur les réseaux informatiques et industriels standard basées sur des normes de données mondiales telles que Rest API et JSON garantissent une compatibilité et une facilité d’intégration maximales. Les modules de convoyage peuvent être reconfigurés très facilement si nécessaire, et les supports réglables en hauteur permettent d'installer le système même sur des sols irréguliers.

Avec offre, Interroll a pris en compte l’intérêt des responsables de la production pour la manutention, comme le montre l'enquête « Production Logistics in Medium-Sized Businesses », publiée par Interroll l'année dernière : le degré moyen d'automatisation du transport interne des matériaux dans les entreprises interrogées n'était que de 53 % et environ une entreprise sur dix (9 %) avait un degré d'automatisation inférieur à 25 %.