L’industrie est récemment passée d’une contrainte de demande à une contrainte d’offre. Les entreprises sont en effet confrontées à la crise des matières premières et doivent devenir plus agiles et chercher des retours sur investissement plus courts sur leurs lignes de production. Les systèmes de robots industriels traditionnels sont les premiers concernés par cette adaptation afin d’exécuter des opérations avec précision, puissance et vitesse dans un environnement protégé et sécurisé. Des machines mono-axe aux machines multi-axes hautes performances, la gamme de robots Lexium permet des mouvements à haute cadence ainsi qu’un positionnement précis dans les applications d’emballage, de manutention, de travail des matériaux, d’électronique et d’agroalimentaire.

Libérer l’homme des tâches répétitives et pénibles

Schneider Electric annonce l’enrichissement de ses solutions Lexium Robotics avec le Lexium Cobot, un robot collaboratif piloté via tablette ou ordinateur et pensé en étroite collaboration avec l’homme pour le libérer des tâches répétitives et pénibles. Pris en compte dans le processus dès la conception, le cobot permet une intégration simple au sein de la base installée par l’utilisateur et se connecte facilement aux autres technologies : systèmes multi-charriots, robots delta, AGV, systèmes d’automatisation, etc. Compact et mobile, il s’intègre et se déplace facilement sur la ligne de production, amenant ainsi plus de flexibilité dans l’organisation du travail, en toute sécurité pour les opérateurs.

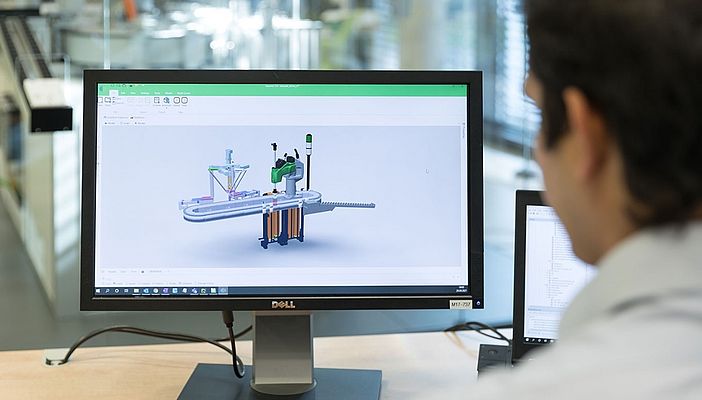

Le jumeau numérique gère l’ensemble du cycle de vie de la machine

Fonctionnant avec le Lexium Cobot, Schneider Electric lance également sa solution logicielle de jumeau numérique EcoStruxure Machine Expert Twin pour gérer l’ensemble du cycle de vie de la machine, de la conception à l’exploitation et à la maintenance, en passant par la fabrication. Le logiciel permet aux constructeurs de machines (OEM) de créer des modèles numériques des machines afin qu’elles puissent être conçues et mises en service virtuellement, avant leur fabrication, et les visualiser ainsi correctement dans leur environnement final. La conception à l’aide du jumeau numérique permet d’optimiser et de vérifier la performance des prototypes.

L’environnement intuitif d’EcoStruxure Machine Expert Twin comprend des composants mécatroniques, des interfaces en réalités virtuelles et augmentées, et des bibliothèques applicatives qui permettent de réaliser simultanément l’ingénierie de tâches mécaniques, électriques et de contrôle. Il réduit les risques, les coûts de qualité et le délai de mise sur le marché en permettant d’évaluer dès la phase de conception l’impact des différents réglages et de qualifier la maintenance préventive et prédictive nécessaire lors de l’exploitation.

Un délai de mise sur le marché jusqu’à 50% plus rapide

En utilisant EcoStruxure Machine Expert Twin, les clients peuvent envisager une économie de 60% sur le temps de conception et de mise en service, un délai de mise sur le marché jusqu’à 50% plus rapide, jusqu’à 20% d’économie sur les coûts de qualité grâce aux tests en amont et durant l’exploitation.

« Les jumeaux numériques ouvrent la voie à de nouveaux moyens de conception de machines. Ils permettent une production plus agile et augmentent les performances des machines avec une productivité et une flexibilité accrues » confirme Aymeric Renaud, vice-président Automatisation industrielle chez Schneider Electric France. « Concevoir l’avenir de la fabrication avec EcoStruxure Machine Expert Twin peut apporter aux OEM un délai de mise sur le marché plus rapide, moins de risques de dysfonctionnement et des machines vraiment adaptées à leur usage », souligne-t-il.