Au moins une fois dans le cycle de vie d'une machine, des mesures importantes de modernisation sont nécessaires dans le cas des presses de transformation, et ce pas seulement pour des raisons de sécurité. Lorsqu'un rétrofit doit entraîner une utilisation économique, l'ensemble des aspects, des systèmes et des composants d'une machine ainsi que leurs interactions doivent être pris en considération. Une analyse complète des techniques et des systèmes détermine ce qui doit composer un rétrofit et ce que des modifications techniques potentielles signifient pour une exploitation économique et en toute sécurité.

Les presses de transformation mécaniques et hydrauliques de grandes dimensions, telles qu'elles sont principalement utilisées dans l'industrie automobile, sont les dinosaures des machines-outils : en raison de leur base solide et d'une mécanique robuste, elles sont tout à fait exploitables pendant quarante ans, voire plus. Toutefois, au cours de leur cycle de vie, on procède en général à une ou plusieurs mises à jour dans le domaine de l'électronique, à savoir dans les techniques de commande et de sécurité. Pratiquement chaque exploitant est par conséquent confronté, à un moment ou à un autre, à la question suivante : nouvelle acquisition ou rénovation fondamentale ? Une question qui, précisément dans le cas des presses de transformation, mérite une bonne réflexion et dont la réponse est finalement au cas par cas. En fonction des résultats de la confrontation à une modernisation, il s'agit souvent de concepts d'utilisation plus flexibles et plus efficaces ou de solutions de sécurité optimisées ayant pour objectif d'améliorer l'interaction hommes-machines.

Le rétrofit est plus qu'un remplacement de pièces

La pratique montre qu'un rétrofit de presses de transformation - une analyse réelle sérieuse, une planification des mesures à prendre et une budgétisation, intérêts inclus - reviendrait à environ 20 à 40 % du prix d'une nouvelle presse, en fonction des coûts et de l'étendue. Un argument qui, manifestement, trouve une oreille attentive, comme le prouvent les demandes d'offres et la situation des commandes relatives au rétrofit chez Pilz. Un rétrofit durable, c'est bien plus qu'un simple remplacement de pièces usées. Il serait à juste titre fatal de ne pas considérer une machine comme un tout et de ne pas tenir compte des interactions des différents composants et systèmes.

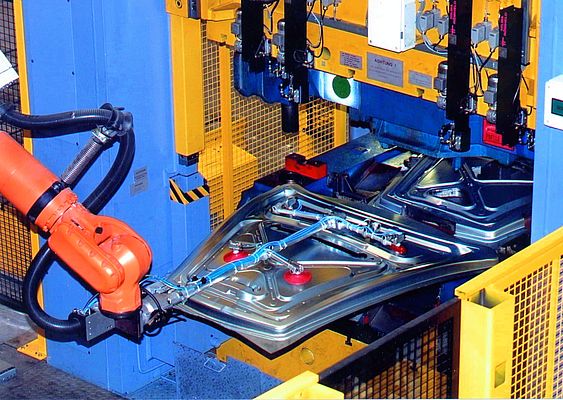

Les causes d'une prise de mesures adaptées de modernisation et d'optimisation sont multiples : parce que les presses sont des machines dont le potentiel de risques est élevé, et qu'on leur applique depuis toujours les exigences de sécurité les plus élevées, les "organismes notifiés", en tant qu'organismes d'homologation et de certification, tels que le BG, le TÜV ou SLG GmbH, s'efforcent de rendre le travail avec ces poids lourds techniques encore plus sécurisé. À cela s'ajoute le fait que les exploitants des installations recherchent de plus en plus des solutions d'automatismes et de sécurité plus souples et plus efficaces, en plus des exigences de productivité croissantes. Une intégration planifiée de nouvelles solutions d'automatismes ou des modifications lors de l'alimentation et du retrait de pièces constitue également une occasion pour envisager un rétrofit. Le remplacement définitif en fin 2011 de l'EN 954-1 par l'EN ISO 13849-1 a représenté une motivation supplémentaire. Les modifications d'installations et de machines doivent obligatoirement être contrôlées en fonction de leurs répercussions sur la sécurité des machines. Dans de nombreux cas, et dans tous les cas si une machine est entrée en circulation après 1995, une procédure complète d'évaluation de la conformité CE avec certification CE est nécessaire. Cela représente des problèmes considérables pour un grand nombre d'exploitants de machines.

Le rétrofit requiert de vastes compétences

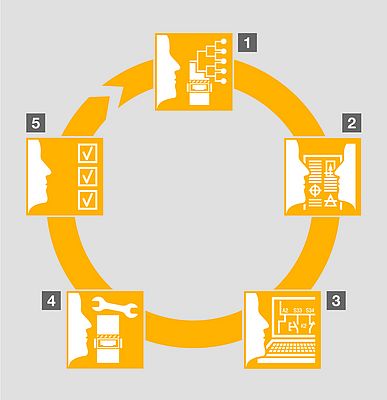

Si un rétrofit doit atteindre le résultat souhaité, un concept intégré d'analyses et de mesures, basé sur des particularités, est indispensable. Les presses de transformation sont principalement des machines spéciales, par conséquent, chaque cas est différent. Les conseillers connaissent certes les thèmes et les problèmes récurrents ; néanmoins, ils doivent toujours porter un nouveau regard sur place et déterminer ce dont le client a besoin, où sont les points faibles et les risques inhérents à la sécurité, ce qui peut être conservé et ce qui doit être renouvelé. Finalement, il faut déterminer les coûts.

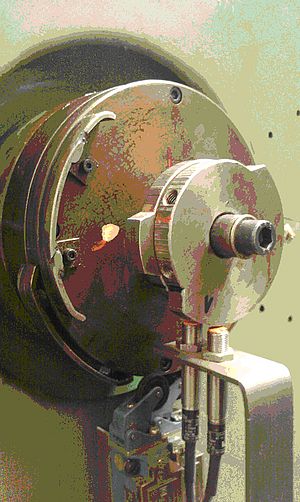

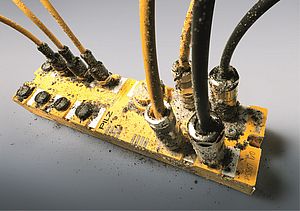

Le rétrofit de presses de transformation représente toujours un défi particulier à relever dans les domaines mécanique, hydraulique, pneumatique ainsi que dans les techniques d'automatismes et de sécurité. En plus des connaissances générales sur les techniques de commande, une compréhension intensive des concepts d'automatismes modernes, ainsi que des connaissances détaillées dans les domaines cités sont indispensables. Même avec les presses, la tendance va clairement dans le sens d'un remplacement des solutions mécaniques par des solutions électroniques, les matériels qui s'usent disparaissent de plus en plus. Les presses vieillissantes sont souvent encore équipées de techniques de protection conventionnelles. Leurs standards de sécurité ne correspondent ainsi plus aux exigences modernes et avec cette technique, un travail de précision est à peine garanti. Des écarts mécaniques dans les parties mobiles, tels que les rails de guidage, les plaques à pression, etc. au millimètre près ne sont pas rares. Le déplacement précis et en toute sécurité de positions définies est parfois encore possible avec certaines limites. Si la commande à pression est peu précise, les risques inhérents à la sécurité augmentent aussi.

Le rétrofit nécessite un raisonnement en réseau

Un rétrofit apporte uniquement un plus en sécurité, qualité et rentabilité si l'on considère tous les systèmes et composants d'une machine. Si la nécessité de solutions intelligentes de sécurité et, le cas échéant, de solutions de commande de machines est manifeste dans plusieurs cas, le système hydraulique complet requière également, par expérience, une prise en considération et analyse approfondies : Qu'en est-il de la qualité des électrovannes et des conteneurs à pression ? Sont-ils étanches et toujours conformes aux normes en vigueur ? Par ailleurs, les couplages autrefois activés mécaniquement sont aujourd'hui commandés électriquement. Les arbres électroniques qui sont responsables des positions d'angles concrètes, sont maintenant aussi dépassés sous cette forme. À condition que les presses ne soient pas généralement conçues sur une tension en 24 V standard, la question se pose de savoir si un changement de tension d'alimentation nécessite le remplacement des entraînements, des pompes ou d'autres équipements.

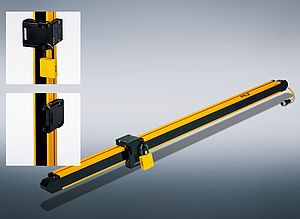

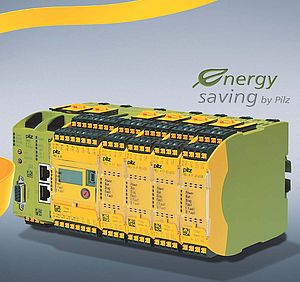

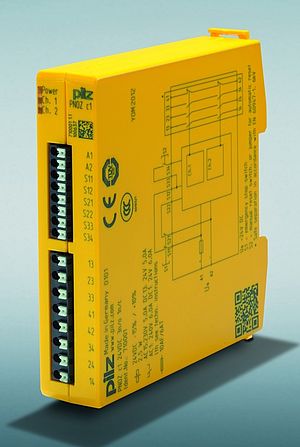

Avec l'utilisation de systèmes de sécurité et de commande innovants, on utilise de plus en plus de barrières immatérielles et de systèmes de mesure de la distance modernes, de capteurs de pression ainsi que des électrovannes proportionnelles hydrauliques. Les bus modernes permettent essentiellement des concepts de câblage simples. Aujourd'hui, par exemple, le système de commande configurable PNOZmulti de Pilz remplace une multitude de relais, de circuits et de câblages. Il surveille en toute fiabilité l'ensemble des fonctions importantes de sécurité, telles que les arrêts d'urgence, la sélection des modes de fonctionnement, les commandes bimanuelles de sécurité, les barrières immatérielles, la pression des presses ainsi que le positionnement précis via un système de mesure de la distance intégré. Le système de commande active tous les capteurs directement via les entrées et les sorties de sécurité. Comme les commandes sont entièrement structurées électroniquement et via des capteurs, il ne requière pas de matériel soumis à l'usure. Les unités de contrôle utilisées habituellement ne sont plus nécessaires, encore un aspect de sécurité. Le système d'automatismes PSS 4000 de Pilz offre encore plus de possibilités : il est constitué de plusieurs composants matériels et logiciels ainsi que d'Ethernet en temps réel SafetyNET p, y compris les compléments de réseaux correspondants. PSS 4000 offre des solutions pour les tâches standard et de sécurité. De ce fait, on peut même se passer de l'API classique : PSS 4000 prend en charge en toute simplicité ses tâches, que celles-ci soient de sécurité ou standard. Pour les exigences particulières dans les techniques de presses, Pilz a développé, par exemple, une boîte à cames électronique qui, combinée au système d'automatismes PSS 4000, augmente la productivité et la sécurité des presses. Chaque modification cache aussi de nouveaux risques et dangers qui doivent être pris en compte et analysés à la lumière des nouvelles normes. Cela montre dans une certaine mesure à quel point la tâche est complexe.

Assistance du rétrofit avec le même fournisseur

La mise en conformité de presses de transformation soulève en général plusieurs questions. Les exploitants ne peuvent souvent pas se permettre d'évaluer eux-mêmes l'étendue, les différents aspects et les dépendances interactives des mesures de rétrofit. C'est pourquoi ils font volontiers appel à l'aide de partenaires compétents disposant d'un savoir-faire dans la construction de machines et d'outils. Pilz apporte son soutien aux entreprises avec des prestations de services relatives aux thèmes des techniques de sécurité et d'automatismes, en vue de la rénovation de composants non électriques et de la modification mécanique, et propose pour toutes les phases du cycle de vie d'une machine, un service complet, personnalisé et axé sur les problèmes rencontrés. D'autre part, l'entreprise, en tant que partenaire, apporte sa contribution lors de l'exécution des contrôles techniques de sécurité, de l'application et de la mise en œuvre des normes et directives en vigueur ainsi que la création de la documentation technique nécessaire.

Depuis peu, Pilz a par ailleurs été accrédité en tant qu'organisme de contrôle indépendant par l'organisme d'accréditation allemand (DAkkS), conformément aux exigences de l'EN ISO/CEI 17020. De manière comparable au TÜV et au BG, Pilz est autorisé à réaliser des inspections, en ce qui concerne les normes et les standards. Par conséquent, les fabricants et les utilisateurs sont assurés que les exigences officielles sont satisfaites en termes de contrôles.

Le rétrofit réunit la rentabilité et la sécurité

Les défis fondamentaux que doit relever tout rétrofit servent à harmoniser les exigences qualitatives élevées relatives au process, d'une part, et les contraintes croissantes liées à la sécurité, d'autre part. L'augmentation de la sécurité des machines est toujours un avantage, car un process de travail sécurisé et efficace accroît la motivation des utilisateurs d'une machine, et par conséquent la productivité. Une production, une mise en conformité et des équipements sécurisés, le tout combiné ensemble, doit mener à une solution de sécurité. Grâce à des solutions de rétrofit créées sur mesure pour les clients et les machines et la prise en compte des normes et prescriptions importantes, Pilz veille à ce que ces trois aspects ne soient pas exclus. Ainsi, le rétrofit produit de la valeur ajoutée, ménage les ressources, optimise les process de production et d'utilisation et procure à l'utilisateur des machines la sécurité la plus élevée possible pour chaque situation.

Auteur : Ulrich Merkel, Spécialiste des presses, Consultant pour la sécurité des machines, Pilz GmbH & Co. KG

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.