igus est née en Allemagne il y a plus de 50 ans. Quels sont ses domaines d’activité, pour quelles applications et quelle est son importance aujourd’hui ?

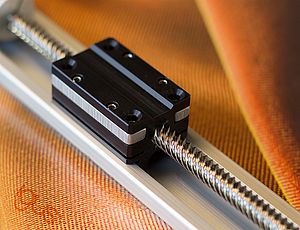

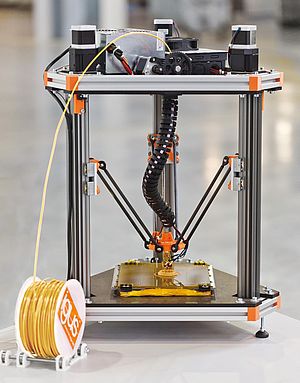

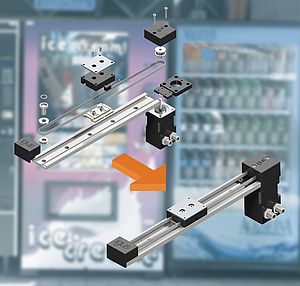

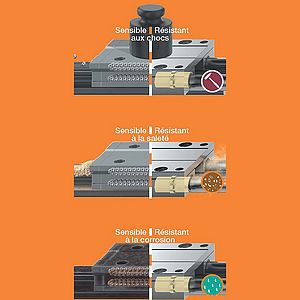

Thorsten Beitzel : La société est née précisément en 1964, en Allemagne, et a donc presque 60 ans. Elle s’est rapidement développée à l’international avec 35 filiales, notamment en Europe, aux Etats-Unis et en Chine, et a 55 distributeurs agréés. Elle est spécialisée dans les polymères hautes performances et les pièces plastiques en mouvement. Câbles, porte-câbles, guidages linéaires, vis, écrous, roulements, tables linéaires, ébauches, à base de polymères ou de mélange de polymères figurent à notre catalogue, mais nous pouvons aussi usiner des pièces à la demande selon des procédés traditionnels ou par impression 3D. Nos marchés principaux sont l’automobile, l’aéronautique, les machines-outils, les appareils médicaux, l’agriculture, l’emballage, les automates de vente, les centrales et les panneaux solaires, et d’une manière générale, toutes les applications en mouvement qui nécessitent des câbles, des chaînes porte câbles ou des paliers lisses. Le groupe a réalisé plus de 700 M€ de chiffre d’affaires dans le monde en 2020 avec un effectif de plus de 4150 personnes, dont 18,8 M€ en France où nous sommes présents depuis 1995 avec une équipe de 60 collaborateurs assurant le support technique et commercial auprès de 7000 clients actifs.

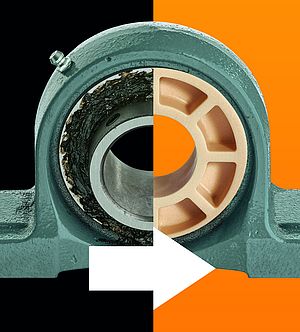

Nous avons déjà eu l’occasion de vous rencontrer en 2013. L’écologie, notamment avec vos paliers lisses en plastique sans lubrifiant et sans entretien, avait pour vous une grande importance. Où en êtes-vous dans le développement de cette ligne de produits ?

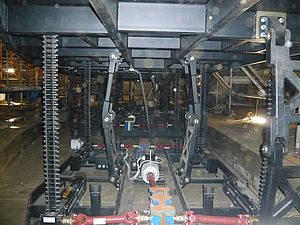

Thorsten Beitzel : Nous avons deux grandes gammes de produits : d’une part, des câbles et porte-câbles et, d’autre part, des produits de guidage pour les applications rotatives et linéaires, avec des chiffres d’affaires et des croissances à peu près équivalents. Concernant les solutions sans lubrifiant et sans maintenance, nous avons récemment développé des roues dentées fraisées, imprimées ou injectées en plastique, pour tout type d’entraînement tels que des bras robotisés ou des crémaillères. Pour ce type de développement, nous utilisons des polymères et des fibres spéciales pour augmenter la force mécanique et – si besoin est - créer une bonne conductivité électrique. Nous avons mis au point notre gamme de produits sans graisse et sans maintenance grâce à des matériaux spécifiques. Nous mélangeons et nous développons nos propres matériaux à Cologne, en Allemagne, où nous disposons de 3800 m2 de laboratoires de tests. Concernant la partie écologie, nous avons l’année dernière lancé le programme « chainge » qui consiste en reprendre les chaînes porte câbles en polymères à leur fin de vie pour les recycler.

Vous aviez à l’époque pour ambition d’assurer à la société igus France une croissance annuelle à deux chiffres. Avez-vous réussi à tenir cet objectif ?

Thorsten Beitzel : Pas tout à fait malheureusement. Notre croissance entre 2013 et 2020 a été de 49% sur cette période, et donc en moyenne de 7% par an. Mais cela tient compte d’un recul en 2020 comme dans beaucoup d’industries. Pour notre part, ce recul n'a été que de 10% l’an passé malgré notre dépendance vis-à-vis de secteurs comme l’automobile ou l’aéronautique qui ont beaucoup souffert. Nos perspectives pour 2021 sont difficiles à prévoir, mais nous pouvons envisager cette année une croissance à deux chiffres car après une mauvaise année en 2020 due au Coronavirus, nous avons la possibilité de revenir au minimum au niveau de 2019. Nous avions alors réalisé 20,9 M€ de chiffre d’affaires. Alors que chez nos confrères, les délais d’approvisionnement s’allongent, nous n’avons pas de problèmes de livraisons pour le moment de notre côté grâce à quelque 100 000 références qui sont en stock, en Allemagne, et près de 90% de disponibilité sur ce stock.

igus est aujourd’hui un acteur reconnu sur ses segments de marché. Quels sont les axes de développement de la société ?

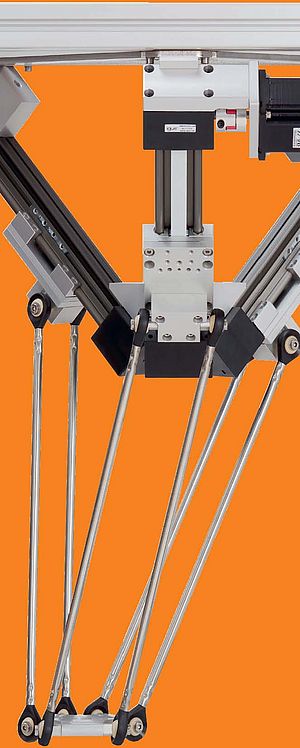

Thorsten Beitzel : Grâce à l’impression 3D, nous disposons notamment d’une solution intelligente pour l’usine 4.0 qui peut alerter le client sur la fin de vie d’un palier, dès que la résistance est faible, avant que celui-ci ne se casse, grâce à un capteur présent sur le produit. Nous proposons aussi des solutions pour l’automatisation grâce à des robots 5 axes bas coût pour accomplir des tâches relativement simples. Nos robots nus sont vendus autour de 5000 € et en dessous de 10 000 € avec leur logiciel applicatif.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.