Pouvez vous nous présenter le Groupe Nord et son importance en termes de présence internationale, d’effectifs et de chiffre d'affaires?

Frédéric Nectoux: Le groupe Nord est une société familiale Allemande fondée en 1965. Aujourd’hui, nous comptons 2300 employés dans le monde, avec 35 filiales et des agents dans 60 pays. La fabrication est concentrée en Allemagne mais aussi en Inde et en Chine pour servir les marchés locaux. Malgré la crise, le Chiffre d’affaire de l’exercice 2009 s’est élevé à 270 million d’Euros, accusant une faible baisse par rapport à 2008

Comment le Groupe Nord se positionne-t-il par rapport à ses concurrents? Quels sont vos spécificités?

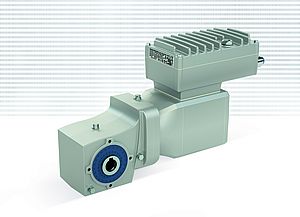

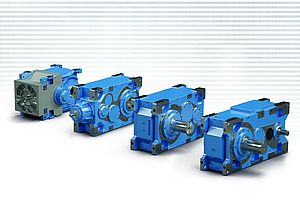

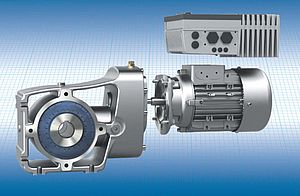

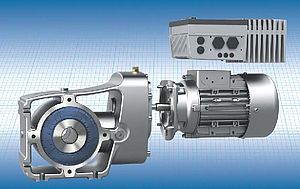

Frédéric Nectoux: NORD est centré sur les motoréducteurs, réducteurs et les équipements de vitesse variable. Notre implantation très internationale nous permet de répondre de façon globale aux besoins des clients. Si pour le marché européen, la production est assurée en Allemagne, en local, nous disposons de moyens de montage et d’adaptation de réducteurs. Nous sommes également à même de fabriquer des composants spécifiques.. Les systèmes d’entrainement étant généralement complexes, nous sommes très souvent impliqués dans la définition des besoins afin d’apporter une solution complète – motoréducteur plus variateur électronique de vitesse et communication par bus de terrain.

Quel est votre marché porteur en France et que représente t-il dans votre activité?

Frédéric Nectoux: Le Chiffre d’Affaires France 2009 de Nord Réducteur France a été de 19,1 Million d’Euros, en fait, nous n’avons pas vraiment un marché porteur, 65% de nos ventes étant réalisés sur sept principaux marchés avec par ordre d’importance : Agro-industrie, Traitement de l’eau et des déchets, Carrières, Chimie et pétrochimie, Tri postal et logistique, Pharmacie et enfin Automobile. Nos clients sont à 80% des constructeurs de machines et d’équipements et pour les 20% restant, ce sont des industriels œuvrant dans une grande diversité de domaines. Cette diversité de marchés nous assure une certaine stabilité dans nos résultats.

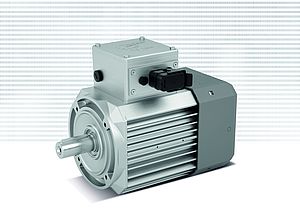

La plupart de vos nouveaux moteurs sont certifiés IE2, mais plus précisément quelles innovations proposez-vous en termes d'économie d'énergies?

Frédéric Nectoux: concernant la norme IE2, nous sommes en avance car nos produits sont disponibles depuis le troisième trimestre 2009 alors qu’elle ne va entrer en vigueur qu’en 2011. L’économie d’énergie, passe aussi par l’amélioration des rendements mécaniques et la vitesse variable. Ainsi, nos motoréducteur ou réducteur à couple conique offrent des rendements typiques de l’ordre de 96-97% et ils se montent en lieu et place de produits de type roue et vis au rendement très inférieur. La vitesse variable est un facteur fondamental en termes d’économies d’énergie.

Le SK200E par exemple est une solution décentralisée qui apporte des gains de 15 à 40% selon les applications, des options de communication rendent l’ensemble « intelligent » et encore plus efficace en terme de consommation énergétique. Il est admis que 70% de l’énergie électrique consommée dans l’industrie vient des moteurs électriques. En France la base installée moteurs/motoréducteurs est estimé à 12 millions de moteurs. Avec un taux de remplacement de l’ordre de 1 à 2% par an, il y a là un gisement énorme en terme d’économies d’énergie, sachant que la vitesse variable n’est pratiquement pas prise en compte, notamment sur des applications centrifuges (pompes, ventilation, etc…) ou elle est d’une grande efficacité. Un autre point est la bonne définition du matériel.

Typiquement, un bureau d’étude prend une marge de sécurité dans la détermination des puissances nécessaires à une installation. La réalisation de l’application, puis l’achat du matériel entrainent encore la prise d'autres marges de sécurité. Ainsi, n’est-il n’est pas rare de voir des moteurs ou motoréducteurs avec une puissance double de celle réellement nécessaire pour l’application. Si vous ajoutez à cela une exploitation du matériel qui n’est pas toujours optimum, vous trouvez encore quelques 2 et 5% d’économies à réaliser.

Enfin, en termes de matériaux quelles sont vos dernières innovations?

Frédéric Nectoux: Concernant la norme IE2, NORD a développé une gamme de produit innovante qui fait appel à des matériaux de qualité différente (exemple de la tôle magnétique utilisée dans les stators) mais nous avons aussi amélioré les processus de fabrication, notamment dans le bobinage, afin de répondre à la norme tout en optimisant au maximum les besoins en matières première comme les tôles et le cuivre. Notre objectif étant d’offrir la solution la moins chère possible à nos clients. En ce qui concerne l’IE3, qui sera effective entre 2015 et 2017 selon les puissances, notre R&D travaille sur des solutions à aimants permanents et rotor cuivre.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.