Les pompes à béton camion ont tendance aujourd’hui à gagner en portée et à perdre en poids. Grâce à ses innovations techniques, Schwing est l'un des acteurs majeurs dans ce domaine. Pour offrir un confort accru aux opérateurs des pompes à béton sur camion équipées d'un grand bras, l'entreprise a développé un système de réduction des vibrations innovant. En partenariat avec Baumer Electric AG, Schwing a mis au point un nouveau capteur de contrainte à protection IP69K offrant une plage de mesure particulièrement large. Celui-ci signale les déviations du bras avec précision et rapidité.

Depuis sa création dans les années 1930, le groupe allemand conçoit, fabrique et commercialise des pompes, machines et équipements industriels destinés à la production, au transport et au retraitement du béton. Qu'il s'agisse de construire une piscine dans le jardin d'une maison ou de réaliser de prestigieux travaux publics comme le One World Trade Center à New York ou le troisième pont du Bosphore en Turquie, des machines et installations sont déployées chaque fois que le béton est employé pour offrir une stabilité permanente. Des pompes à béton sur camion de taille et de type variables sont fabriquées sur les sites de Herne (Allemagne), Chennai (Inde) et Sao Paulo (Brésil). Les modèles dotés des pipes de bétonnage les plus longues sont fabriqués au siège allemand du groupe.

Des conditions de construction difficiles

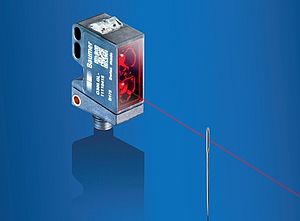

Les pipes de bétonnage modernes ont une portée de près de 65 mètres. Avec leurs pistons double cylindre à haut rendement et leur pression pouvant atteindre 85 bar, elles pompent le béton à une vitesse maximale de 164 m3 par heure, ce qui provoque inévitablement des vibrations au niveau du bras. Pour améliorer le confort d'utilisation de l'embout, Schwing a développé un concept de réduction des vibrations innovant, impliquant la révision complète des éléments hydrauliques. Un transducteur de précision était nécessaire pour détecter les allongements provoqués par le mouvement de la pipe de bétonnage, puis transmettre les variables de commande pour atténuer les vibrations. Un capteur de force devait être intégré mécaniquement au flux direct des forces provenant du bras, puis ajusté avec exactitude selon la géométrie de la machine. Le travail de développement a pu être considérablement réduit en absorbant le mouvement sur l'allongement.

Une solution sur mesure pour le client

« En étroite collaboration avec Baumer Electric AG, nous avons mis au point un capteur de contrainte innovant qui a permis de résoudre toute les difficultés », explique Reiner Vierkotten, ingénieur senior en charge des systèmes de commande chez SCHWING GmbH. « Par rapport aux matériaux précédents, les nouveaux aciers haute résistance que nous avons employés placent les efforts mécaniques et les allongements dans des zones plus élevées. Or, les capteurs de contrainte classiques ne fonctionnent pas dans ces zones. » Une nouvelle série de capteurs a été développé via une technique de modélisation par éléments finis avec une plage de mesure de ±2000 µm/m. Facile à installer, le capteur à joint longue durée fonctionne parfaitement pendant de longues périodes, malgré les conditions difficiles des sites de construction. Il est calibré en usine, ce qui accélère l'installation et les éventuels remplacements. Avec son électronique embarquée, le nouveau capteur fournit un signal CANopen numérique haute résolution directement au système de commande de la pompe à béton. Comparé aux capteurs de force, qui doivent être ajustés avec précision à la géométrie de la machine, le capteur de contrainte peut être facilement installé dans une position optimale avec seulement deux boulons. La structure de la machine est ainsi préservée, ce qui fait gagner du temps de développement et facilite l'installation. La conception robuste du capteur le rend insensible aux chocs, impacts et autres influences mécaniques. Il est donc idéal pour les environnements de construction.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.