ThyssenKrupp Krause GmbH met en place des automates programmables industriels VIPA dans ses nouveaux systèmes de production. La dernière chaîne d'assemblage vient tout juste d'être mise en service dans l'usine Volkswagen de Kassel où le fabricant d'automobiles produit maintenant ses propres boîtes de vitesse pour tous ses modèles de voitures. Le système de contrôle est basé sur les CPU NET de VIPA avec processeur de communication Ethernet intégré. ThyssenKrupp Krause GmbH conçoit, développe, produit et fournit des systèmes d'assemblage de groupe motopropulseur clés en main, comprenant les unités de contrôle et de tests destinées à l'industrie automobile et aux équipementiers. La gamme de produits modulaires comprend tous les composants nécessaires à l'assemblage tant manuel que semi-automatique ou automatique des moteurs, boîtes de vitesse et axes de transmission, y compris leurs sous ensembles ainsi que les systèmes de mesure complets pour les bancs de contrôle qualité et l'inspection finale.

Avec plus de 13000 employés, l'usine de Baunatal à dix kilomètres de Kassel, est le deuxième plus grand site de production de Volkswagen en Allemagne et l'un des plus importants fournisseurs de pièces du Groupe. Cette usine de fabrication de boîtes de vitesse alimente le Groupe dans le monde entier avec une production annuelle d'environ 2,8 millions unités. Les alliages nécessaires à cette fabrication (un alliage aluminium magnésium) sont également produits en Europe dans l'une de plus grandes fonderies de métaux légers. La division de fourniture de pièces d'origine qui se trouve également sur ce site, distribue plus de 17 millions de pièces par an dans le monde.

Une chaîne d'assemblage complète avec des CPU SPEED7

Le site de production de Kassel représente la première chaîne complète d'assemblage réalisée par ThyssenKrupp Krause GmbH avec 35 postes de contrôle pour les toutes nouvelles boîtes de vitesse à double embrayage. Il couvre une surface égale à celle d'un stade de foot et utilise des API à haute performance incluant la technologie SPEED7 de VIPA. Avec une capacité de production de plusieurs centaines de systèmes de transmission pour moteurs essence et diesel à haute performance par jour, cette usine est l'une des plus modernes et des plus performantes de ce type.

Plusieurs centaines de boîtes de vitesse par jour

Une boîte de vitesse complète sort de la chaîne de transport toutes les deux minutes à l'issue de ce procédé complexe d'assemblage. Le dessin ergonomique des postes de travail conçus pour satisfaire aux exigences du personnel opérationnel, permet une sécurité optimale du travail. Par ailleurs, le haut niveau de complexité de l'usine avec ses 14 robots, ses 4 systèmes de transport, ses rails de retournement avec contrôle de la position de rotation ainsi que ses composants de positionnement exige un système de contrôle extrêmement performant. Un moyen de communication rapide et fiable était indispensable pour assurer aux plus hauts niveaux de qualité, les contrôles automatiques à toutes les étapes du processus ainsi que la saisie et le traitement de toutes les données de fonctionnement et de qualité.

Le coût : un élément clé du système de contrôle

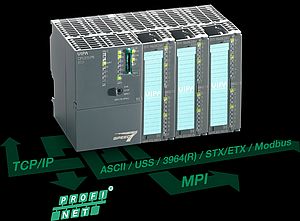

Pour réduire le temps de cycle de chaque unité, augmenter la capacité et une grande aptitude à la communication, le tout avec un rapport prix/performance optimal, la solution retenue a été un API SPEED7 de VIPA. Depuis plus de 25 ans, VIPA GmbH fournit des API complets dans tous les secteurs de l'industrie et réagit aux challenges avec compétence et rapidité en fournissant des solutions flexibles et innovantes. Ses solutions peuvent être programmées avec le logiciel STEP7 de Siemens et intégrer dans un rack existant.

D'autre part, la technologie SPEED 7 garantit aux utilisateurs des performances optimales. La possibilité d'ajuster la capacité mémoire de l'automate permet de s'adapter aux différents besoins. La capacité mémoire peut être définie en dynamique soit quand l'application évolue soit quand l'automate est utilisé pour un autre besoin sans avoir à le remplacer par une autre référence. La possibilité d'utiliser des composants VIPA en combinaison avec des composants de Siemens, ouvre également grand le champ des applications.

L'API idéal pour réduire les temps de cycle machine

Des interfaces de communication à haute performance intégrées dans l'unité centrale, une mémoire principale largement dimensionnée et ajustable, combinée avec des temps de cycle réduit lié à la technologie SPEED7, voilà les facteurs décisifs qui ont amené ThyssenKrupp Krause GmbH a choisir les automates programmables industriels VIPA avec la technologie SPEED7 pour le site de production de Volkswagen à Kassel. Tous identiques, les 37 API SPEED7 communiquent les uns avec les autres sur cette chaîne d'assemblage et sont reliés au réseau de l'usine au travers de leur port Ethernet intégré. Les données de fonctionnement et de contrôle sont analysées en temps réel de façon à pouvoir identifier et éventuellement rectifier tout problème immédiatement. Avec des temps de cycle de juste 0.015μs et/ou 0.090μs (calcul arithmétique sur réel ou à virgule flottante) et la large mémoire de base de 1 Mo pour les programmes et les données, le CPU SPEED7 315SN/NET de VIPA avec l'Ethernet-CP343 Lean intégré s'avère être l'API idéal pour ces besoins très spéciaux.

"Les performances des CPU VIPA avec la technologie SPEED7, la grande capacité de mémoire et l'intégration des processeurs de communication Ethernet, sont les facteurs qui nous ont persuadés d'équiper également nos futures usines avec les systèmes VIPA" déclare Bernfried Trittin de ThyssenKrupp Krause GmbH, responsable de la direction et de la mise en oeuvre du projet Volkswagen.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.