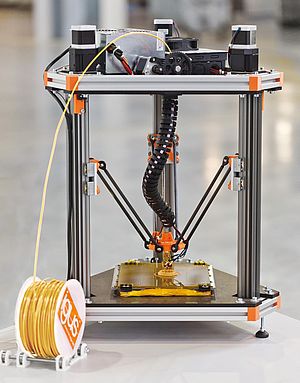

Le partenariat pour les matériaux conclu entre Ultimaker et igus rend l'impression de composants sans graisse et résistants à l'usure très facile pour l'utilisateur. Plus besoin de savoir-faire spécial ou de connaissances en programmation pour fabriquer des composants sans graisse et résistants à l'usure. Cette facilité, on la doit notamment à de nombreux tests de matériaux et au logiciel open source Cura.

Quelques minutes pour élaborer un modèle 3D

Le logiciel open source Cura gratuit d'Ultimaker, un leader de la fabrication d'imprimantes 3D en procédé FFF/FDM, permet aux utilisateurs de fabriquer leur composant sur mesure rapidement et simplement. Quelques minutes suffisent pour élaborer un modèle 3D et l'impression démarre de suite, après la sélection de la vitesse et de la qualité. Grâce à des profils de filaments préconfigurés disponibles sur le Marketplace Ultimaker, l'utilisateur n'a pas besoin de saisir de paramètres spécifiques pour le matériau d'impression. Sur simple appui sur une touche, le système lui fournit la meilleure impression possible. L'élaboration de ces profils a été permise par des tests complets des différents matériaux sur les imprimantes Ultimaker dont aussi les tribo-filaments iglidur du spécialiste des plastiques en mouvement igus, avec lesquels les utilisateurs peuvent imprimer des pièces optimisées en terme d'usure et de frottement comme paliers lisses, dispositifs de serrage ou composants complexes. « La coopération entre Ultimaker et igus a transformé l'utilisation des filaments iglidur dans les imprimantes 3D Ultimaker en une véritable solution Plug&Play », souligne Tom Krause, Responsable de la fabrication additive chez igus GmbH. Pour cela, il a fallu installer les profils des filaments dans le logiciel Cura à l´aide duquel les données CAO sont transformées en un fichier impression 3D utilisable. Les utilisateurs chevronnés peuvent adapter les profils de matériau proposés à leurs besoins en modifiant différents paramètres. Le logiciel Cura permet également à l'utilisateur de créer ses propres profils de matériau.

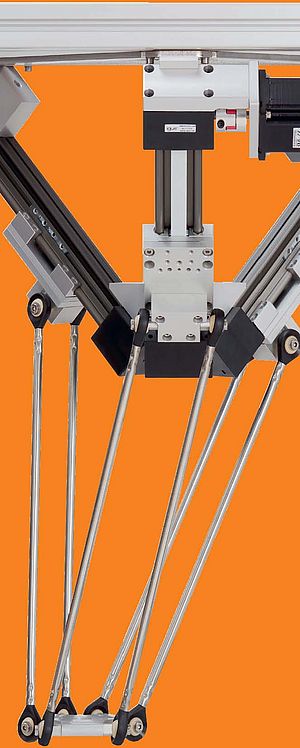

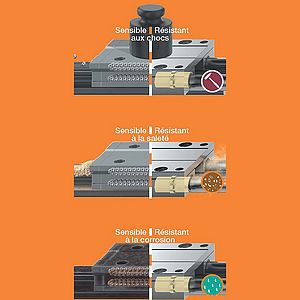

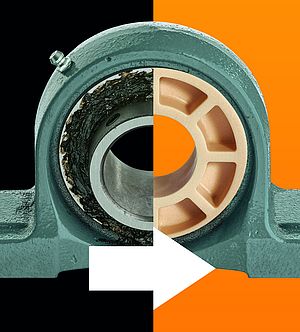

Des polymères optimisés en terme de frottement pour l'impression 3D

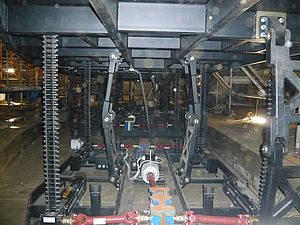

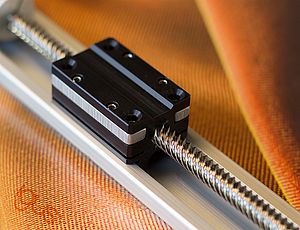

Les filaments iglidur conviennent à tous les types de composants en mouvement sur lesquels l'usure et le frottement jouent un rôle. Des essais effectués dans le laboratoire igus d'une superficie de 3.800 mètres carrés ont montré qu'ils ont une résistance à l'usure jusqu'à 50 fois supérieure à celle des matériaux traditionnels utilisés pour l'impression 3D. L'impression 3D avec les tribo-filaments igus constitue donc une alternative intéressante en terme de coûts, surtout pour la production de pièces d'usure complexes pour les applications en mouvement, pour les petites séries et les machines spéciales. Par ailleurs aux clients qui ne possèdent pas d'imprimante 3D, igus propose également un service impression pour les pièces d'usure, que celles-ci soient réalisées en tribo-filaments iglidur ou à partir de matériaux dédiés au frittage laser de l'entreprise. Les clients peuvent charger leurs données en ligne, choisir le matériau, calculer la durée de vie ainsi que le prix et commander directement leur propre pièce d'usure.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.