La filiale espagnole du groupe multinational allemand Mann+Hummel Ibérica a intégré trois robots collaboratifs d’Universal Robots pour optimiser ses processus de fabrication de pièces automobiles Chargés d’alimenter des machines avec une extrême précision aux côtés des opérateurs, les cobots Universal Robots ont permis à l’entreprise d’augmenter sa productivité, sans surproduction de pièces ni augmentation de l’effectif des opérateurs de manière à ne pas accroître ses coûts.

Maintenir le niveau de compétitivité

Filiale espagnole du groupe multinational allemand, Mann+Hummel Ibérica est un fabricant majeur de produits de haute qualité dans le domaine des filtres et des pièces techniques en matière plastique pour les secteurs automobile et industriel. Située à Saragosse, l’entreprise emploie près de 750 employés et compte parmi ses clients des constructeurs automobiles, de même que les plus grands distributeurs de pièces détachées. L’entreprise cherche en permanence à améliorer ses processus de fabrication et est fermement engagée dans l’automatisation de ses lignes de production afin de « réduire sensiblement les coûts, d’augmenter la productivité et, par conséquent, de maintenir le niveau de compétitivité nécessaire pour conserver notre position de leader sur le marché », explique Iñaki Calavia, Process Engineering Manager AO dans l’usine de Saragosse.

Mann+Hummel Ibérica souhaitait en outre accroître les performances du processus de production dans certaines cellules d’assemblage pour répondre à l’évolution de la demande des clients sans augmenter les effectifs des cellules. Selon Hervé Serrano, Engineer/Process R&D : « Le but n’était pas d’atteindre un niveau de productivité maximal dans des délais très courts. Nous utilisons l’automatisation pour améliorer la productivité individuelle dans des environnements où la solution fonctionne aux côtés de l’opérateur. »

Des applications intégrées à des cellules d’assemblage

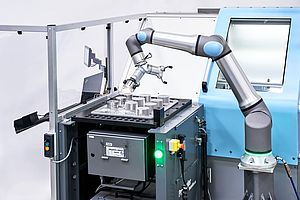

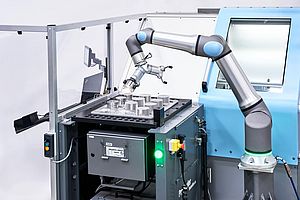

Avec le soutien initial de Vicosystems, distributeur d’Universal Robots dans la région, l’équipe Mann+Hummel Ibérica a créé trois applications collaboratives à l’aide des robots collaboratifs UR10. Ces trois applications sont intégrées à des cellules d’assemblage en vue du transfert automatisé des pièces. L’UR10 travaille en binôme avec l’opérateur qui alimente une machine dans un environnement difficile d’accès pour ce dernier ou dans lequel il doit entrer à un instant précis au cours du processus.

La première application synchronise le chargement et le déchargement de la machine de soudage de manière très précise afin d’éviter tout goulot d’étranglement. Avec l’UR10, le chargement et le déchargement de la machine s’effectuent en seulement 8 secondes, contre 16 secondes lorsque la tâche est exécutée par un seul opérateur humain.

Pour la seconde application, la cellule d’assemblage a au début été configurée selon les exigences d’un client pour lesquelles un seul opérateur suffisait. Un changement ultérieur de la demande du client a nécessité une hausse de la productivité ne justifiant pas pour autant l’ajout d’un second opérateur. La solution a consisté à ajouter un robot pour transférer les pièces entre la machine de soudage et une machine de vérification. Une fois la pièce prête, le robot l’extrait de la machine et la remet directement à l’opérateur au moment précis où il en a besoin.

La troisième application repose sur la fait que les décideurs savaient dès le départ qu’un seul opérateur ne pourrait pas soutenir la cadence de production escomptée et qu’il était inenvisageable de faire appel à un second opérateur en raison des risques de surproduction. L’équipe a donc introduit un robot dans la phase de conception. Elle a élaboré un chronogramme dans lequel un cobot UR10 travaille aux côtés d’un seul opérateur pour transférer les pièces d’une machine à une autre et assurer la productivité nécessaire à la réalisation des objectifs.

Un vrai succès à tous les niveaux

« Lorsque l’équipe Mann+Hummel Ibérica nous a expliqué les problématiques d’automatisation auxquelles elle était confrontée et l’urgence à trouver une solution, nous avons sans hésitation proposé un cobot Universal Robots. Le délai d’intégration a été très rapide et, après une brève formation, l’équipe a vite appris à développer ses propres applications grâce à la flexibilité et à la simplicité des cobots d’UR. Nous sommes ravis d’avoir pu l’aider dans ce projet. » déclarent les distributeurs Vicosystems impliqués dès le début du projet et SEA Zaragoza le distributeur actuel. L’expérience de Mann+Hummel Ibérica avec les cobots d’UR a été si positive que l’entreprise envisage déjà d’étendre leur utilisation à d’autres parties de l’usine en les intégrant à des opérations d’inspection, de conditionnement des pièces et à toutes les activités sans valeur ajoutée. Elle teste actuellement un UR10 équipé d’une pince robotique 2F-140 dans le cadre du développement d’une nouvelle application de conditionnement. « Au départ, nous ignorions tout des robots collaboratifs. Nous avons opté pour des cobots d’Universal Robots en raison de leur flexibilité, de leur simplicité et de leur rapidité d’intégration dans nos processus » déclarait Iñaki Calavia, Process Engineering Manager AO.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.