L'utilisation de batteries rechargeables dans les produits grand public, les applications professionnelles et les systèmes industriels poursuivent leur croissance à un rythme soutenu. Selon l'analyste international Frost & Sullivan, le marché mondial total des batteries atteindra quelque 74 milliards de dollars cette année, dont près de 82% imputables aux seules batteries rechargeables, soit 60 milliards de dollars. Une telle croissance s'explique par plusieurs facteurs. Tout d'abord, les grandes entreprises se sont implantées sur le marché ou sont en train de le faire, en concevant et en proposant des produits allant des dispositifs portables aux grandes installations d'alimentation de secours. De plus, les systèmes devenant de plus en plus grand, les technologies de batteries doivent répondre aux défis techniques qui sont l'augmentation de capacité des cellules, la stabilité thermique, le prolongement de la durée de vie et l'élimination.

Relever les défis techniques

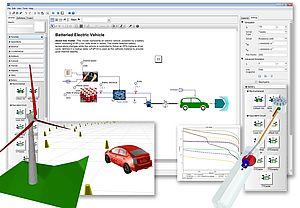

La surveillance et le contrôle de plus grands réseaux de cellules au moyen de systèmes de gestion de batteries (SGB) permettent de réduire les temps de charge et d'optimiser le rendement et la longévité de la batterie. La conception et les tests d'un SGB peuvent cependant susciter des problèmes, comme l'a découvert l'un des plus grands fabricants mondiaux de produits électroniques. C'est la raison pour laquelle cette entreprise s'est récemment tournée vers Maplesoft et ControlWorks Inc., un intégrateur de systèmes de test en temps réel possédant une solide expérience dans la conception de bancs d'essai de SGB, pour développer un système de test HIL (Hardware-in-the-Loop) des SGB dans l'un de ses gros systèmes de stockage d'énergie (SSE).

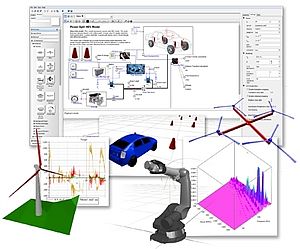

Une solution intéressante à ces problèmes de tests consiste à utiliser des batteries virtuelles, c'est-à-dire des modèles mathématiques de cellules de batterie susceptibles d'afficher le même comportement dynamique que de vraies batteries pour les premières phases de tests de SGB. Ces modèles se sont avérés non seulement extrêmement précis, mais aussi efficaces du point de vue computationnel et capables de réaliser l'exécution nécessaire afin d'assurer aux batteries contenant des centaines de cellules des performances en temps réel sur des plates-formes en temps réel.

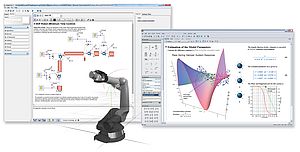

La technique de modélisation de batterie employée par Maplesoft fait appel à un procédé de discrétisation des équations différentielles partielles (EDP) qui simplifie le modèle sous la forme d'un ensemble d'équations différentielles ordinaires (EDO) que l'on peut résoudre par des outils au niveau système comme MapleSim. Grâce aux fonctions avancées d'optimisation de modèle de MapleSim, le code résultant s'avère également très rapide et capable de s'exécuter en temps réel. Les modèles de batteries obtenus peuvent également servir à prédire les taux de charge/décharge, l'état de charge (EDC), l'énergie thermique produite et l'état de santé (EDS) par le biais d'un grand nombre de cycles de charge dans des modèles de systèmes complexes multi-domaines. Cette approche fournit les performances nécessaires pour les études au niveau système avec une perte minimale de fidélité du modèle.

L'utilisateur peut également autoriser les pertes énergétiques dues à la chaleur, rendant ces modèles utiles pour effectuer des études thermiques et déterminer la taille des composants des systèmes de refroidissement afin de gérer la température de la batterie. L'absence de maîtrise rigoureuse de la température est susceptible d'affecter la durée de vie de la batterie ou, dans le pire des cas, d'en provoquer la destruction voire l'explosion sous l'effet d'un emballement thermique : c'est là un problème courant dans de nombreux systèmes alimentés par batterie.

Structure du modèle pour cette application

Dans le cadre du projet de développement de ce système de test de SSE, les principales exigences du modèle de batterie étaient les suivantes :

-144 cellules polymères Li-Ion maxi pour les tests de SGB des produits SSE du client

-Facilité de configuration en fonction de différentes exigences (réseaux en parallèle/en série)

-Plusieurs capteurs par cellule (courant, tension, état de charge, état de santé)

-Variation de composition chimique due aux tolérances de fabrication

-Insertion de défaillance sur chaque cellule (circuit ouvert, court-circuitage)

-Capacité d'exécution en temps réel (objectif de budget-temps d'exécution de 1 milliseconde).

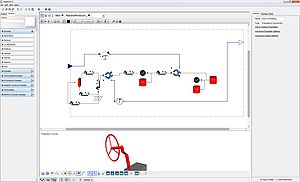

Dans le cas de systèmes de stockage d'énergie de secours comme ici, chaque batterie SSE se compose de plusieurs " empilements " qui, à leur tour, renferment plusieurs cellules. Le modèle MapleSim respecte cette structure, chaque cellule constituant un sous-ensemble partagé et totalement paramétré. Chaque cellule peut également être mise en circuit ouvert à l'aide de paramètres logiques.

Le modèle d'empilement comporte 18 sous-systèmes de cellules reliés soit en parallèle, soit en série, selon les exigences. Les signaux d'entrée sont prévus pour l'équilibrage de charge en provenance du SGB. Les signaux de sortie sont renvoyés au SGB pour surveiller l'état de l'empilement (tension d'alimentation, état de charge et état de santé). Enfin, le SSE complet est constitué de plusieurs empilements avec des signaux d'entrée/sortie acheminés depuis et vers le SGB.

Calibration et validation du modèle

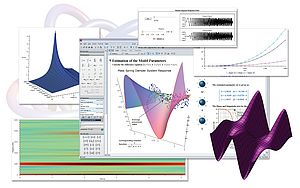

L'exactitude de ce modèle dépend en grande partie des paramètres obtenus expérimentalement, à partir des résultats des tests de charge/décharge. Les ingénieurs projet ont décidé que tout écart de performances dû aux tolérances de fabrication devait être inclus afin de tester la capacité d'équilibre de charge du SGB. Au lieu de tester chaque cellule, les ingénieurs se sont fiés à des variantes aléatoires générées à partir de la répartition statistique déterminée par les résultats des tests de charge/décharge sur 48 cellules. La procédure a été appliquée à la totalité des 144 cellules, puis comparée aux résultats de tests réels. L'écart maximal de tension à partir des données expérimentales était de 14 mV et de 13 mV à partir de la simulation, valeurs acceptables dans le cadre de ce projet.

Les ingénieurs de Maplesoft et de ControlWorks Inc. ont également déterminé la réaction moyenne des cellules à l'aide de l'outil d'évaluation de paramètres fourni avec la Bibliothèque Batterie MapleSim. Cet outil a recourt à des techniques d'optimisation afin de déterminer les valeurs des paramètres de réponse des cellules " collant " au plus près aux résultats expérimentaux. Cette réponse a ensuite été validée en fonction des données de réaction des autres cellules de façon à garantir une estimation proche du modèle résultant.

Le comportement de l'état de santé a été mis en œuvre en tant que tableau de référence reposant sur les résultats expérimentaux. Le modèle détermine la capacité et la résistance interne en fonction du nombre de cycles de charge/décharge et de la profondeur de décharge à partir d'une liste de recherche.

Le modèle fut finalement converti au standard ANSI-C grâce au connecteur MapleSim, produisant une S-fonction du modèle de batterie qui peut être testé pour ses performances et sa précision à l'aide d'un solveur à pas fixe sur un ordinateur de bureau dans MATLAB/Simulink avant d'être placé vers une plate-forme en temps réel. Le solveur le plus simple a été utilisé et le banc de test de performance a mis en évidence un temps d'exécution moyen environ 20 fois plus rapide que le temps réel, occupant 5,5% du budget-temps du système temps réel. Ce résultat prouve que le modèle de batterie peut être, si besoin, facilement agrandi.

Le résultat final était une batterie susceptible d'être configurée pour représenter un empilement comprenant jusqu'à 144 cellules et pouvant être reliées dans toutes les combinaisons possibles de réseaux en parallèle et en série. Des modes de défaillances ont également été intégrés, comme le court-circuitage ou l'ouverture des circuits de cellules isolées, l'incorporation des variations de capacité de charge d'une cellule à l'autre et la diminution de capacité sur la durée de vie des cellules.

Générer le modèle pour l'utiliser en temps réel

Avec la station de test final du SGB, les ingénieurs clients ont la possibilité de configurer le modèle de batterie (nombre de cellules, branchement en série/en parallèle, etc.) et de le soumettre à une série de tests. A tout moment, l'ingénieur peut revenir au modèle MapleSim pour effectuer toutes les modifications nécessaires à la configuration du modèle, puis générer le modèle pour l'utiliser sur la plate-forme en temps réel. Le logiciel en temps réel employé dans ce système, c'est le VeriStand de National Instruments, qui pilote un système en temps réel PXI. Le connecteur MapleSim pour NI VeriStand automatise le processus d'intégration du modèle et l'ingénieur peut ainsi produire le modèle en temps réel rapidement et en toute fiabilité. Le système de ControlWorks Inc. intègre également la plate-forme en temps réel, le traitement du signal, les outils d'insertion de défaillance ainsi que les protocoles de communication standard (CANbus pour l'automobile, Modbus pour les applications industrielles). Les ingénieurs peuvent ainsi exécuter le SGB en effectuant toute une série de tests sur le modèle de batterie.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.