Au cours de vos recherches pour des solutions de mesure des forces, ce seront presque systématiquement des capteurs de force qui vous seront proposés. Les capteurs de contraintes pourraient être des alternatives plus rentables et plus intelligentes en présence de forces élevées. Quand vaut-il mieux privilégier les capteurs de contraintes, et quand faudrait-il préférer les capteurs de force ? Qu’est-ce qui les différencie et quel type de capteur est le mieux adapté selon le cas ? Voici un aperçu des avantages de chaque gamme de capteurs.

Des capteurs de contraintes pour la mesure des forces de process ?

Ce capteur qui semble à première vue inadapté peut se révéler être la meilleure alternative aux capteurs de force en présence de forces importantes, notamment si un montage directement dans le flux de force est trop complexe ou si le capteur de force n’est pas apte à couvrir toute la plage des forces appliquées dans la machine. En outre, les capteurs de force deviennent vite imposants si utilisés pour la mesure de forces importantes, ce qui complique encore leur intégration à la machine. À l’inverse, les capteurs de contraintes peuvent être montés depuis l’extérieur sans difficultés ni besoin d’adapter la machine. Un autre avantage réside dans la possibilité de couvrir avec un seul capteur de contraintes différentes plages de force sur divers types de machines. En présence de forces supérieures à 10 000 newtons dans des structures de machine rigides, ils représentent la solution la plus rentable ; par exemple dans le cas de sertisseuses ou de cintreuses, qui nécessiteraient sinon l’utilisation de plusieurs capteurs de force selon les plages de forces de la presse. Les capteurs de contraintes n’étant pas directement montés dans le flux de force, mais à côté, ils peuvent être placés facilement à un endroit approprié sur la structure de la machine. Dans le cas d’une cintreuse, par exemple, le capteur de contraintes est situé sur le boîtier de la machine, qui se déforme sous l’effet de la force. Ce phénomène est invisible à l’œil nu. Toutefois, le capteur de contraintes détecte cette légère déformation de la structure, qui n’est que de quelques µm, et en déduit la force appliquée lors du cintrage. Autre avantage décisif des capteurs de contraintes : la facilité du montage, du démontage et du rééquipement sur les machines existantes.

Une mesure des forces précise

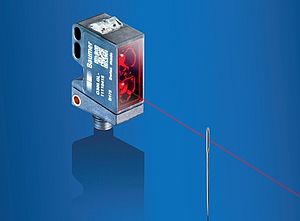

À l’inverse, les capteurs de force sont plus utiles pour la mesure des plus petites forces. Ils sont montés dans le flux de force des machines et surveillent les opérations de sertissage, les forces de maintien dans les systèmes de serrage ou encore l’usure des roulements. Étant directement montés dans le flux de force, les capteurs assurent une mesure des forces de process particulièrement précise. Ils se destinent tout particulièrement aux applications nécessitant une grande précision. Dans les machines aux structures plus souples ou fines, qui posent des difficultés aux capteurs de contrainte, les capteurs de force garantissent des résultats de mesure toujours fiables.

Avec sa vaste gamme de solutions pour la mesure des forces sur toutes les plages de forces et pour toutes les structures de machine, Baumer offre toujours la solution adaptée, sous forme de capteurs de force ou de contraintes. Qu’importe le type de capteur que choisit l’utilisateur, Baumer assure toujours une excellente qualité, une grande flexibilité et un conseil global.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.