NUM a conçu son logiciel d'application NUMmonitor qui permet aux utilisateurs de machines-outils à haute productivité de mettre en œuvre la surveillance des processus sans avoir à prévoir de matériel supplémentaire. Ce logiciel présente un intérêt tout particulier pour les utilisateurs de moyens de production tels que les machines de transfert, là où des aléas d'exploitation initialement mineurs peuvent rapidement dégénérer en problèmes plus importants et plus coûteux si des mesures correctives ne sont pas prises à temps. La surveillance en temps réel des valeurs de puissance/courant des moteurs d'une machine de transfert tout au long de ses phases de travail en fraisage, tournage ou rectification permet de minimiser les temps d'arrêt et de maintenir la qualité de la production en se protégeant des pannes. En général, il s'agit de situations liées à des outils usés ou endommagés et de bruts de dimensions inférieures ou supérieures aux spécifications.

Logiciel de surveillance des performances de machine à commande numérique

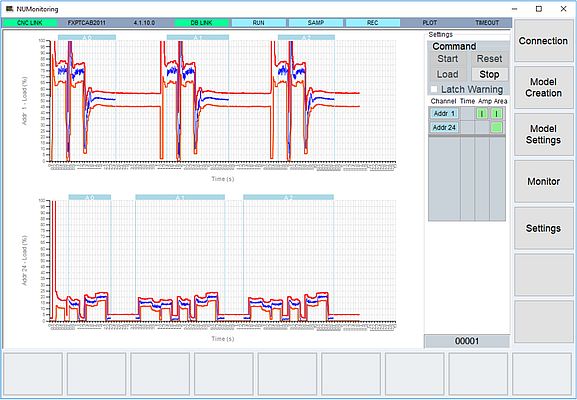

Connu sous le nom de NUMmonitor, ce logiciel fonctionne d'abord en mode "apprentissage" afin d’acquérir les valeurs de charge et de courants d'entraînement des moteurs lorsque la machine-outil CNC fonctionne à son niveau de performance optimal et avec des outils fraichement affutés. Jusqu'à 8 moteurs peuvent être surveillés simultanément tout au long du cycle d’usinage considéré et le logiciel prend en charge jusqu'à 11 critères de détection d'erreur différents par moteur. Chaque cœur CN (NCK) supplémentaire permet d’ajouter 8 autres moteurs pour les cas de machine multi-CN. Sur les machines de transfert, il est souvent nécessaire de ne surveiller que la charge (puissance) des moteurs de broche.

Logiciel de surveillance en temps réel des valeurs de puissance/courant des moteurs d'une machine de transfert

Le niveau et la durée de chaque événement de variation de charge qui se produit pendant le cycle d'apprentissage sont mesurés et enregistrés, et le processus peut être répété afin obtenir des valeurs moyennes. Il n'y a pas de limite au nombre d'événements qui peuvent être pris en compte au cours d'un cycle machine complet. Les courbes d’enveloppe sont générées automatiquement à partir des cycles d'apprentissage, l'utilisateur pouvant définir les types de détection d'erreur et leur logique associée qu’il estime prioritaires afin de combiner éventuellement différents critères d'erreur. Ces paramètres de fonctionnement en référence aux phases du cycle machine forment des références d'événements "bien connus" qui peuvent ensuite être utilisées à des fins de comparaison avec les données récoltées lors des cycles suivants. L'amplitude, la durée et les seuils programmés par l'utilisateur déterminent si un événement constitue un avertissement ou une alarme.

Logiciel de surveillance des processus entièrement autonome

Pour NUM, l'un des principaux objectifs de conception de ce logiciel de surveillance des processus était qu'il soit entièrement autonome, de sorte que les concepteurs de machines et les utilisateurs puissent mettre en œuvre des schémas de surveillance des processus relativement sophistiqués sans encourir de coûts matériels supplémentaires. NUMmonitor capitalise sur la flexibilité inhérente à la plateforme de dernière génération de NUM : Flexium+. En standard, chaque système Flexium+ dispose d'un PC capable de gérer les données internes des variateurs (points de mesure), d'un automate programmable avec accès direct aux paramètres machine et d'un oscilloscope virtuel intégré à l’IHM. Toutes les communications entre ces éléments sont gérées par FXServer, basé sur un réseau Ethernet temps réel rapide (RTE).

Option logicielle

La production peut commencer dès que NUMmonitor a acquis les paramètres de référence de l’usinage. Le même programme pièce doit évidemment être utilisé pour la phase d'apprentissage et la phase de production. Toutes les valeurs actives sont mémorisées dans la mémoire vive du PC pour faciliter un accès rapide, tandis qu'un deuxième paramètre dans le programme pièce définit précisément quand chaque comparaison doit commencer. Si une anomalie est détectée sur l'un des moteurs surveillés, un signal est envoyé à l'automate, qui décidera de la suite à donner : du simple message d'avertissement au dégagement d'urgence. Cette option logicielle NUMmonitor peut être installée et utilisée sur n'importe quel système Flexium+ CNC utilisant la version 4.1.10.10.10 ou supérieure. Une version plus économique de NUMmonitor, limitée à deux traces, est également disponible pour une utilisation sur des machines-outils CNC moins complexes.