Chauffer et transporter du fer en fusion est fondamentalement dangereux. Un écoulement peut entraîner la perte de milliers de dollars de matières premières, des dommages importants aux équipements à proximité, une interruption d'activité prolongée ou, pire, des blessures ou le décès d'un salarié. Heureusement, des mesures de sécurité appropriées et un équipement en bon état peuvent contribuer dans une large mesure à éviter ce genre d'accidents majeurs. Une maintenance préventive scrupuleuse des poches de coulée d'acier et des poches torpilles utilisées pour transporter le fer en fusion entre les procédés de fabrication de l'acier est essentielle.

Pour cela, de nombreuses aciéries s'appuient sur des inspections thermiques manuelles. « La plupart des usines disposent d'une caméra thermique portable », déclare Javier Barreiro d'ANT Automation, fournisseur de solutions industrielles basé à Pittsburgh, aux États-Unis. « Une fois par semaine ou tous les deux jours, des images de la poche sont réalisées et donnent lieu à un rapport. » Même si ces études fournissent des informations précieuses, Javier Barreiro est préoccupé par la rareté des inspections manuelles. « Il s'agit d'un échantillonnage de l'usine. La probabilité de détecter un point chaud est très faible ». Dans de nombreux secteurs, cet intervalle entre les inspections ne pose pas de problème, mais, en ce qui concerne le fer en fusion non confiné, il est essentiel de prendre des précautions supplémentaires, en particulier lorsque la déformation matérielle est rapide. « Lors d'un fonctionnement normal, vous pourriez avoir une rupture de brique réfractaire. Un point chaud peut se créer en moins d'une minute », explique Javier Barreiro. Identifier rapidement les points chauds sur les poches de coulée d'acier et les poches torpilles nécessiterait plusieurs personnes à plein temps dans les zones à haut risque, rendant la surveillance thermique manuelle en continu financièrement contraignante et dangereuse.

Une image thermique efficace 24H/24 7J/7

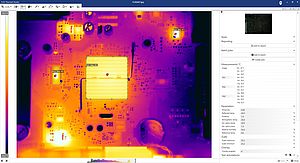

Plutôt que de compter sur des inspections thermiques peu fréquentes, les aciéries peuvent surveiller en permanence chaque poche de coulée d'acier et chaque poche torpille grâce à des systèmes de vision industrielle. La plateforme CIRA (Continuous Infrared Analysis) d'ANT Automation est « totalement automatique » et « ne nécessite aucune intervention humaine », explique Javier Barreiro, indiquant que le système est capable de suivre et de surveiller de manière autonome des équipements en particulier. « En analysant et en suivant l'historique d'une poche, nous sommes en mesure d'identifier un point chaud de façon précoce ». Chaque poche dispose d'un identifiant unique et est analysée sous plusieurs angles lors de chaque utilisation. Son historique donne un aperçu de tous les problèmes, tandis que le système différencie les points chauds en développement des éclaboussures ou des débordements. « Les débordements et les étincelles sont fréquents. Il ne s'agit pas là du problème : ces opérations engendrent fréquemment des éclaboussures et des débordements. Notre système reconnaît l'activité normale de l'usine sans interférer », explique Javier Barreiro.

Le système CIRA fonctionne avec le réseau existant de l'usine et a recours à plusieurs caméras thermiques FLIR pour surveiller toute la surface d'une poche de coulée d'acier ou d'une poche torpille. Les utilisateurs peuvent accéder à la vidéo en direct, afficher l'historique des images et personnaliser les alarmes depuis un ordinateur ou un appareil mobile. La détection précoce avec CIRA laisse à l'utilisateur le temps d'évaluer les options de maintenance possibles. « Il reçoit un e-mail dès qu'un point chaud est détecté, contenant le numéro de la poche concernée, le numéro de coulée, les images thermiques,etc. Il n'a pas besoin de consulter les images en permanence. L'alerte arrive directement sur son smartphone ».

La détection précoce d'un point chaud peut permettre de terminer une coulée, alors qu'une poche présentant des signes de défaillance nécessite un transfert immédiat de son contenu dans un équipement structurellement solide. Javier Barreiro est convaincu que cette détection crée de la valeur au-delà de la prévention des écoulements. « Elle vous permet d'optimiser vos capacités réfractaires et de mieux comprendre le profil de la poche. Vous disposez ainsi de davantage d'informations pour améliorer votre processus ». Ses clients partagent cet avis. Il est de plus en plus courant pour les utilisateurs du système CIRA de l'installer avec plusieurs caméras, pour ensuite évoluer au cours des mois suivants. « Ces usines acquièrent deux, puis cinq, puis 10 caméras. Cela témoigne de l'importance de cette surveillance ».

Une caméra thermique à toute épreuve

L'efficacité du système CIRA repose sur la fiabilité de l'imagerie thermique. C'est pour cette raison qu'après 15 ans d'utilisation des caméras FLIR, la société ANT Automation a décidé d'intégrer la caméra FLIR A315 dans sa plateforme. Avec une résolution de 320 x 240 pixels, l'A315 fournit 76 800 points de données thermiques uniques et détecte les écarts de température de seulement 50 mK. Ses capacités de diffusion haute fréquence permettent d’obtenir des images 16 bits plein écran jusqu’à 60 Hz et elle peut entièrement être contrôlée depuis un PC. De plus, son boîtier adapté permet à l’A315 de résister aux environnements éprouvants des aciéries. « Nous recommandons l'utilisation des caméras FLIR », déclare Javier Barreiro. « Elles sont vraiment robustes. Elles fonctionnent dans de nombreuses conditions et diffusent les données d'une façon très pratique ».

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.