Dans l'industrie et la logistique, les robots effectuent souvent des tâches monotones qu'ils peuvent répéter quasiment à l'infini avec une précision constante. Grâce à un changeur d'outils, un spécialiste de la grande série peut devenir un multitalent flexible apte à fabriquer de manière économique des petites séries et des pièces uniques. Les spécialistes d'IPR (Intelligent Peripherals for Robots), société basée à Eppingen, en Allemagne, sont à l'origine de la série innovante de changeurs automatiques TKX, leur entraînement électrique étant assuré par un moteur de Faulhaber.

La gamme des tâches réalisées par les robots est devenue illimitée. Elle comprend la préhension, le maintien et les manipulations telles que le serrage et le vissage, ainsi que le moussage et le soudage. De plus, dans le cadre de la production de masse standardisée, il est possible d'utiliser des robots spécialisés qui effectuent les mêmes tâches jour et nuit. De nombreux processus exigent toutefois de la flexibilité, notamment lorsqu'il s'agit de lots de taille 1. Celle-ci s'avère également essentielle afin de limiter les coûts d'investissement. Plus l'éventail des tâches possibles d'un robot est large, mieux c'est.

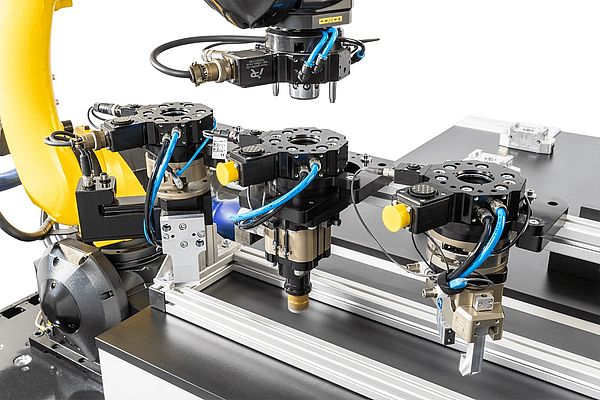

C'est là qu'intervient le changeur d'outils TKX. Monté à l'extrémité du bras robotisé, il est capable de retirer une multitude d'outils différents d'un rack. Par exemple, il permet au robot de saisir et de positionner une pièce, de l'usiner à l'aide d'outils, puis de vérifier et de documenter la qualité au moyen d'un capteur de contours ou d'une caméra. Pour ce faire, l'adaptateur a besoin de traversées appropriées pour les fonctions d'outils correspondantes. La série TKX offre toutes les options imaginables, ainsi que plusieurs surfaces latérales à visser pour des modules supplémentaires. Mais la tâche principale du changeur d'outils est de verrouiller l'outil en toute sécurité lorsqu'il est ramassé et de le déverrouiller rapidement et systématiquement lorsqu'il est reposé après utilisation.

Préférer les entraînements électriques plutôt que pneumatiques

Traditionnellement, de nombreuses applications industrielles utilisent la transmission de puissance pneumatique pour ce processus. La technologie à air comprimé a fait ses preuves depuis des dizaines d'années et convient parfaitement à la manipulation d'objets très lourds. Mais un système pneumatique nécessite des compresseurs, des conduites et son propre système de commande avec de nombreux composants mécaniques. Il s'agit d'un investissement considérable dans de nouvelles installations. Dans les secteurs présentant des exigences renforcées en matière de propreté et d'hygiène tels que la microélectronique ou l'industrie alimentaire, la solution pneumatique est souvent exclue en raison des inévitables rejets d'air comprimé. Elle est même véritablement proscrite en salle blanche.

La société IPR a constaté une tendance significative à préférer l'emploi d'entraînements électriques plutôt que pneumatiques : « En plus de la sécurité hygiénique, les moteurs électriques offrent une flexibilité d'utilisation nettement supérieure. Contrairement aux branchements d'air comprimé, les prises de courant se trouvent presque partout. Dans les installations industrielles récentes, les systèmes pneumatiques ne sont généralement plus installés. Pour les cobots et les petits robots ainsi que pour les sites décentralisés, la version électrique est presque toujours la meilleure solution. »

« Le fait que l'entraînement électrique constitue aujourd'hui une véritable alternative au système pneumatique est également lié à la technologie des moteurs, explique Roman Batz, ingénieur développement chez IPR. De grands progrès ont été réalisés au cours des dernières années. Pour nos applications, nous avons besoin d'une grande puissance pour des dimensions très réduites. Faulhaber propose des moteurs qui peuvent tout à fait rivaliser avec les entraînements pneumatiques. »

Ouvrir, fermer et maintenir

Le modèle électrique le plus puissant de la série TKX, le TKE 300, permet de manipuler des objets pesant jusqu'à 300 kg. Dans la transformation des métaux, les robots manipulent des charges lourdes, telles que des blocs de fonte ou de grandes pièces forgées. La force de traction de leur masse totale agit alors sur la bague de verrouillage du changeur TKX. Le couple fourni par le moteur au repos serait déjà suffisant pour un maintien sûr. Mais IPR a ajouté un dispositif cinématique à auto-maintien, développé en interne, afin de garantir une fixation particulièrement fiable.

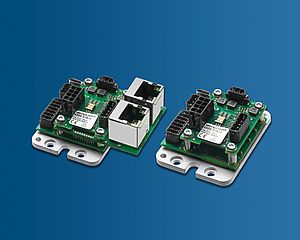

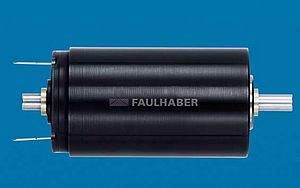

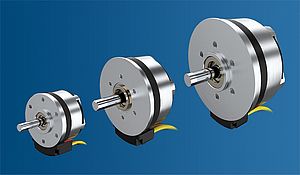

Un moteur sans balais de la famille BXT de Faulhaber fournit la force motrice pour l'ouverture, la fermeture et le maintien. Grâce à sa technologie à rotor externe, il affiche un rapport couple/poids et volume inégalé sur le marché. Cette densité de puissance est l'une des conditions préalables à l'argument de vente unique de la gamme de produits d'IPR, que Roman Batz décrit comme suit : « Les séries TKX sont les premiers changeurs d'outils du marché, qui soient disponibles sur la même plate-forme avec des entraînements à la fois pneumatiques et électriques. Notre gamme inclut également une version manuelle. Cela signifie que toute la gamme d'accessoires peut être utilisée avec l'ensemble des types d'entraînements sans réoutiller. Le passage à un fonctionnement électrique est également très facile. De nouvelles possibilités s'ouvrent ainsi à l'automatisation robotique. »

Fiable et facile à combiner

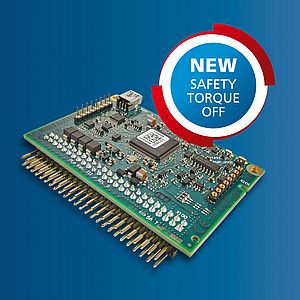

Les changeurs TKE seront disponibles en sept tailles pour la manipulation de pièces de 3 à 300 kg. La variante électrique de la gamme couvre ainsi un large éventail d'applications, des robots légers aux applications stationnaires. Les dimensions des moteurs BXT utilisés sont adaptées à l'application. « La diversité de tailles et le grand choix d'engrenages appropriés pour une réduction optimale dans chaque cas représentaient des critères importants pour nous, explique Roman Batz. Les robots doivent pouvoir réaliser des nombres de cycles à sept chiffres sans maintenance. Il faut donc utiliser un moteur sans balais qui présente la meilleure qualité de traitement possible. Ce moteur doit être facile à contrôler et à gérer sans commande supplémentaire - le contrôleur de vitesse intégré s'en charge. Enfin, les composants doivent être capables de résister à des températures allant jusqu'à +80°C. »

« La collaboration a commencé il y a de nombreuses années, bien avant mon arrivée », raconte l'ingénieur en développement. Outre la qualité unique des produits, d'autres aspects jouent un rôle important pour lui : « Cela commence par la conception très simple des combinaisons moteur-réducteur sur le site internet de Faulhaber. Il suffit de quelques clics pour obtenir un aperçu complet. Les détails techniques sont très bien documentés et lorsqu'il s'agit de calculer précisément les spécificités, telles que le rendement, la consommation électrique ou l'évolution de la température dans le temps, j'obtiens toujours l'aide dont j'ai besoin. »