Les robots industriels permettent aux entreprises de fabrication et de logistique de gagner en productivité tout en réduisant leurs coûts, et d'industrialiser de nouveaux produits dont l'assemblage est peu pratique ou peu rentable avec les méthodes traditionnelles. Au fil des générations, les machines deviennent plus abordables, faciles à utiliser, rapides et efficaces.

Même si la pandémie a globalement bousculé les tendances du marché, la demande de robots n'a cessé d'augmenter, notamment parce que les entreprises considèrent qu'investir dans la robotique est un moyen de maintenir la production tout en protégeant les salariés de toute infection. Cette tendance ne devrait pas se tarir. Fortune Business Insights chiffre l'ensemble du marché des robots industriels à 14,6 milliards de dollars en 2020, et prévoit un taux de croissance annuel moyen de plus de 10% entre 2021 et 2028.

Les robots industriels se déclinent sous de nombreuses formes différentes selon les tâches à accomplir. D'un côté, on trouve de grandes machines conçues pour soulever des charges lourdes et exécuter des processus à grande vitesse dans des zones où l'accès humain est limité pour des raisons de sécurité. De l'autre, des robots collaboratifs, ou cobots, adaptés à la taille du plan de travail, coexistent avec les travailleurs humains en effectuant des tâches répétitives, exigeantes ou urgentes.

Entre ces deux extrêmes, des robots conçus pour manipuler des charges allant de quelques grammes à environ 50 kg automatisent une multitude de processus impliquant la prise, le déplacement et le placement répétés d'objets. En général, les utilisateurs cherchent à augmenter la vitesse, la précision et la répétabilité, ou à supprimer le contact humain avec des produits tels que des aliments ou des matériaux stériles. Parmi eux, le robot Scara (pour Selective Compliance Assembly Robot Arm ou bras de robot d'assemblage de conformité sélective) est largement utilisé dans les projets d'automatisation industrielle.

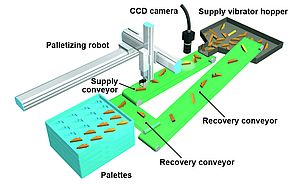

Les robots Scara sont issus d'une technologie mature et abordable. Ils peuvent être installés seuls ou groupés avec d'autres robots Scara, ou d'autres types, tels que des robots cartésiens, à axe(s) unique ou multiples (photo 1). Ils peuvent aussi être combinés avec les modules de convoyage linéaire LCMR200 de Yamaha, qui assurent un transport flexible des pièces de travail. Contrairement aux convoyeurs conventionnels à courroie et à rouleaux, ces modules sont programmés et commandés de la même manière que les autres robots afin de créer une cellule d'assemblage robotisée entièrement intégrée et coordonnée.

En examinant de près les dernières générations de robots SCARA, on constate qu'ils ne cessent d'évoluer pour répondre aux exigences de la fabrication moderne.

Les avantages des robots Scara

À première vue, on pourrait croire que les robots Scara d'aujourd'hui ne sont guère différents des premières générations de machines. Comme leurs prédécesseurs, ils se caractérisent par deux bras articulés qui travaillent dans un même plan. Si les robots de science-fiction et les premiers cobots tels que Baxter ont présenté des formes humanoïdes, le Scara imite quant à lui depuis toujours à merveille le bras humain : il peut s'étendre et se rétracter, et pivoter autour de l'axe de l'« épaule » et du « coude », indépendamment ou simultanément. Il atteint ainsi un nombre infini d'emplacements à l'intérieur du périmètre défini par l'extension maximale des deux segments du bras, voire pénètre à l'intérieur d'une enceinte.

C'est cette flexibilité qui permet aux robots Scara d'effectuer un grand nombre de tâches : déplacer des objets d'un endroit à un autre, saisir et placer ou positionner des composants dans des assemblages, exécuter des processus de vissage, de distribution et de gravure...

Outre cette grande flexibilité, les robots Scara jouissent d'une précision telle qu'ils peuvent s'attaquer à des tâches industrielles exigeantes tout en garantissant une répétabilité exceptionnelle. La famille de robots Scara YK-XE économiques à haute performance de Yamaha, compatible avec des charges utiles de 4 à 10 kg, inclut des modèles dont la répétabilité spécifiée atteint ±0,01 mm sur les axes X, Y et Z, et ±0,01° en rotation. L'YK710XE fait figure d'exception, avec le plus long bras de la famille, à savoir 710 mm, et une répétabilité de ±0,02 mm en X et Y. La précision dont font preuve ces robots permet de les utiliser par exemple pour le positionnement de composants mécaniques miniatures, comme de petits ressorts ou rondelles, ou encore la prise et le placement de composants électroniques CMS. Leur charge utile les rend également adaptés au transfert ou à l'assemblage de pièces lourdes, notamment pour l'industrie automobile.

On s'approche presque du robot parfait, capable de transformer des tâches ordinaires et répétitives en processus pour aider les entreprises qui décident d'investir à se démarquer de leurs concurrents. Les robots peuvent travailler plus rapidement, plus longtemps et en commettant moins d'erreurs que les hommes, de sorte que les compétences humaines (dextérité extrême, résolution de problèmes, créativité) soient employées plus utilement ailleurs. Il est cependant toujours possible d'améliorer les machines, par exemple en augmentant leur vitesse, leur fiabilité et leur facilité d'utilisation.

Le contrôle des mouvements

La dernière génération de robots Scara YK-XE de Yamaha est dotée d'une nouvelle tête allégée et d'un meilleur contrôle des mouvements, qui se traduisent par une accélération plus rapide et une réduction des vibrations. Les stratégies de commande mises au point par Yamaha pour ses machines Scara optimisent automatiquement l'accélération linéaire et angulaire, en tenant compte de l'orientation du bras et de l'inertie de la charge utile, afin de limiter le couple maximal, d'éviter les vibrations excessives et d'améliorer la maniabilité. Par conséquent, non seulement le temps de cycle est réduit au minimum, mais les contraintes mécaniques sont également inférieures, ce qui améliore la fiabilité.

La vision robotique

Grâce à leur contrôle précis des mouvements, les robots Scara contribuent à accroître la productivité de nombreux processus industriels. Le système de vision intégré élargit les applications de la machine avec des fonctionnalités telles que le suivi du convoyage, la détection de la position et la compensation de la position, d'où une meilleure précision des processus tels que la dépose d'adhésif ou de joint sur le bord d'un assemblage, ou l'ajout d'étiquettes sur des composants mal positionnés sur un substrat.

Le système de vision RCXiVY2+ de Yamaha comprend une carte de vision, une carte d'éclairage et une carte de suivi installées dans le contrôleur de robot à axes multiples de la série RCX3. Cette intégration permet la gestion de la commande du robot et de l'éclairage, le traitement des images et des données nécessaires pour le suivi du convoyeur à l'aide du programme du robot, d'où un gain de temps considérable sur la configuration des équipements.

Le système RCXiVY2+ dispose d'une nouvelle fonctionnalité de détection des regroupements de pixels qui reconnaît les pièces de deux à dix fois plus vite qu'avec la technique de détection des bords utilisée précédemment. Grâce à cette fonction, les robots peuvent détecter, saisir et compter à grande vitesse de multiples objets de forme et de taille irrégulières, comme les denrées alimentaires et les vêtements.

Logiciel de programmation

Pour faciliter la configuration d'un robot seul ou d'une cellule d'assemblage, les nombreuses fonctionnalités des logiciels du fournisseur peuvent simplifier et accélérer la programmation et la configuration des robots. L'environnement RCX-Studio 2020 de Yamaha fournit des outils de gestion des robots, de la configuration à la maintenance, mais aussi désormais des outils de génération automatique d’applications types grâce à des assistants. Ces modèles prêts à l'emploi permettent de programmer facilement, sans avoir à écrire de commandes, des tâches fréquentes comme la prise et la pose, la palettisation et le suivi du convoyeur, y compris lorsque la vision est impliquée dans le processus.

Il existe encore d'autres outils : un émulateur, un calculateur de temps de cycle, un traçage en temps réel ou encore un simulateur 3D pour vérifier, déboguer et optimiser les programmes hors ligne. Ce simulateur regroupe différents outils, dont un affichage de la trajectoire, qui aide les opérateurs à évaluer les mouvements du robot, et la vérification des interférences, pour éviter les collisions avec d'autres robots ou périphériques. Il est possible de simuler et d'observer simultanément jusqu'à quatre robots depuis plusieurs points de vue. Le simulateur permet de statuer rapidement sur la position des robots, la séquence des actions et les meilleurs paramètres de vitesse avant de lancer l'installation réelle, ce qui évite un coûteux processus d'apprentissage par essais et erreurs, en particulier pour la mise en place d'une cellule d'assemblage à plusieurs robots, et favorise un démarrage rapide de la production.

De par leur vitesse élevée, leur fiabilité et leur précision inégalée, les robots Scara ont été les premiers à être déployés dans les applications industrielles. Les dernières générations poussent ces indicateurs encore plus loin. Alors que l'argument économique en faveur de l'automatisation pèse de plus en plus lourd, les entreprises qui cherchent à intégrer la robotique dans leurs processus disposent d'un choix plus vaste que jamais. Génération après génération, les robots Scara ne cessent de se perfectionner, avec de nouvelles avancées qui offrent un choix accessible et rentable, des capacités supérieures, des temps de cycle plus rapides, une précision et une fiabilité améliorées, ainsi qu'une utilisation et une programmation simplifiées.