Les réducteurs industriels Nord supportent des charges de travail extrêmes dans le cadre d'un projet de réservoir

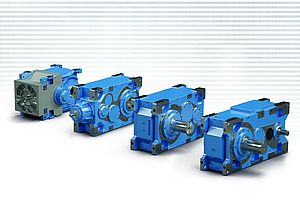

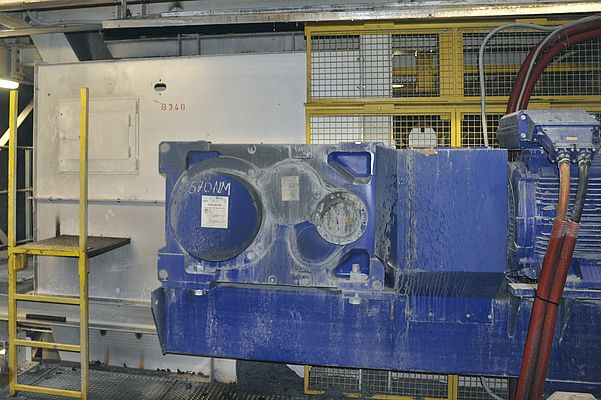

Le fournisseur d'énergie suisse Axpo est sur le point d'achever le difficile chantier Linthal 2015. Ce projet d'agrandissement, le plus important jamais réalisé dans le pays, fera passer la capacité globale de production des centrales hydrauliques de Linth-Limmern de 480 à 1 480 MW. Une nouvelle station de pompage souterraine a été créée pour assurer l'alimentation en eau depuis le réservoir de Limmernboden, situé à une altitude de 1 860 m, vers le lac de Muttsee, situé environ 600 m plus haut. Cette différence d'altitude sera utilisée pour produire de l'énergie hydraulique à la demande. Le coeur du projet, et notamment l'installation souterraine de la nouvelle centrale hydraulique avec système de réservoir et pompage, a nécessité un travail considérable. Avec une inclinaison extrême de 45 degrés et une différence de hauteur d'environ 180 m, les systèmes de convoyeurs d'une sous-station ont transporté 500 tonnes de matériaux extraits par heure, 24 heures sur 24. Les matériaux concassés étaient acheminés vers la gravière via une deuxième bande transporteuse, où ils étaient stockés jusqu'à leur transformation. Pendant trois ans, ces convoyeurs ont été entraînés par des réducteurs industriels Nord, transportant environ un million de tonnes de matériaux.

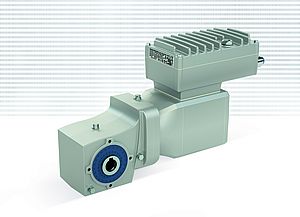

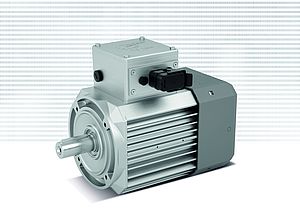

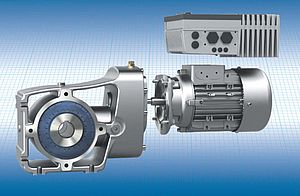

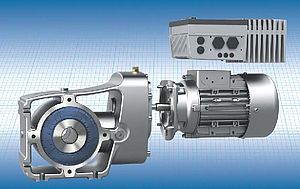

Une fois le travail de convoiement terminé, les réducteurs industriels Nord ont été démontés par la société Marti Technik AG. Ils attendent désormais leur prochaine mission. Ernst Kuster, responsable de la maintenance des convoyeurs chez Marti Technik, raconte : " Conformément au manuel d'instructions, nous avons changé une fois l'huile. C'est la seule opération de maintenance que nous avons eu besoin d'effectuer en trois ans. Cela prouve la qualité des réducteurs Nord, qui ont parfaitement fonctionné pendant toute la durée du projet. " La clé de ce succès réside dans leur carter monobloc Unicase, qui intègre tous les paliers de roulement. La production de ces carters est assurée en une seule étape grâce à des bancs d'usinage à commandes numériques de pointe. Le concept garantit une grande précision, ainsi qu'une rigidité et une résistance extrêmes, sans aucun joint entre sortie et partie réducteur, c'est-à-dire la partie soumise aux forces radiales ou au couple. En outre, le décalage des paliers de roulement dans le plan permet d'obtenir des carters plus compacts, les roulements de grandes tailles garantissant une durée de vie étendue.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.