Ne surestimez-vous pas l’importance des logiciels de FAO ? Un logiciel de FAO est un produit standard avec une tâche définie.

La tâche qui consiste à créer des trajets d’outil pour la fabrication CNC à partir d’une conception est la raison pour laquelle nous en venons à des thèmes comme la numérisation et la mise en réseau dans la fabrication. Nous avons affaire à des éléments établis depuis longtemps dans une chaîne de processus numérique dont chaque entreprise d’usinage dispose déjà sans avoir jamais pensé à la digitalisation. Et vous avez raison de vous méfier de termes comme digitalisation. Si l’on pense trop en termes d’usine intelligente, d’industrie 4.0 et de paysages informatiques qui intègrent tout, la digitalisation est en effet quelque chose qui ne concerne généralement que les grandes entreprises. En revanche, si l’on considère séparément différents aspects de la digitalisation, il est également possible de trouver des approches d’optimisation pour les petites et moyennes entreprises. Nous pensons que notre rôle est de fournir un système de FAO qui prend en charge ces approches.

De quels aspects de la digitalisation s’agit-il ?

Un aspect essentiel est la mise en réseau. En effet, organiser des processus exclusivement avec des données et non plus sur support papier suppose par exemple que ces données puissent être transmises sans rupture de média au sein de l’entreprise. Cela commence par la gestion des données produit. Les entreprises qui fabriquent leurs propres produits utilisent peut-être un système de gestion du cycle de vie des produits (PLM) pour gérer les données nécessaires à la fabrication. Un fabricant à la commande utilise peut-être plutôt un système d’exécution de la fabrication (MES). Pour les produits ou les pièces, ce ne sont pas seulement les données CAO qui sont déterminantes, mais toutes les informations générées dans la chaîne de processus pour la fabrication : données FAO, codes CN, informations sur les conditions technologiques ou les outils nécessaires, temps d’usinage – il existe beaucoup de données précieuses à gérer. Le système de FAO est impliqué dans beaucoup d’entre elles, il doit donc fournir des interfaces avec tous les systèmes qui traitent des données importantes pour la fabrication. Ce n’est qu’ainsi que les données CAO peuvent être chargées automatiquement et que les données FAO et les codes CN peuvent être renvoyés dans les systèmes de gestion des données. HyperMill offre par exemple une intégration avec différents systèmes PLM.

Le rôle de la FAO est donc celui d’un fournisseur de données à d’autres systèmes de gestion des données ?

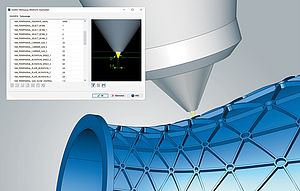

Pas seulement – elle offre beaucoup d’autres possibilités. En ce qui concerne les outils coupants, le système de FAO peut jouer un rôle central : utiliser des outils avec les bons paramètres est essentiel pour l’efficacité et la qualité de l’usinage. Un système de FAO doit aujourd’hui proposer une base de données d’outils pour gérer les données et les paramètres des outils. D’autant plus que la re-saisie est coûteuse. Enfin, dans l’entreprise, l’utilisation d’outils génère des valeurs empiriques utiles, par exemple sur les durées de vie et les conditions de coupe, qu’il convient de documenter et d’utiliser. À cela s’ajoutent les données de mesure de l’outil individuel lors de la préparation du travail. Et là encore, la mise en réseau est essentielle. D’une part, il devrait être possible d’importer des données de fabricants d’outils et de créer des données 3D d’outils afin qu’ils soient représentés de manière détaillée et fidèle pour la simulation dans le système FAO. D’autre part, les informations sur les outils devraient pouvoir être lues à partir de la machine et réécrites dans celle-ci. Il serait également judicieux de le relier à un système de gestion des outils incluant le contrôle des stocks.

La gestion des outils est certainement importante mais n’évoque pas vraiment l’industrie 4.0....

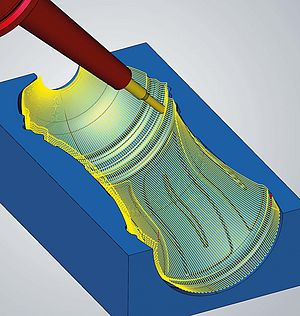

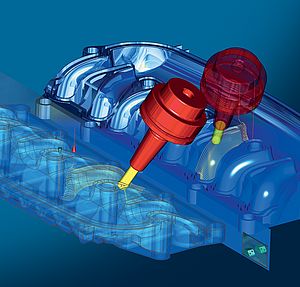

Comme je l’ai dit, nous considérons la digitalisation pour la plupart des entreprises comme une série d’étapes d’optimisation visant à simplifier toujours plus de processus par la collecte, l’analyse et le transfert de données. Je vais vous donner un exemple un peu plus passionnant : notre HyperMILL Virtual Machining Technology avec jumeau numérique de la machine et possibilité de communication bidirectionnelle avec la machine. Ainsi, nous avons maintenant une précision de simulation qui correspond à la machine réelle et nous rendons possibles de nouvelles fonctionnalités qui ne le seraient pas sans l’interconnexion entre le système FAO, la simulation et la machine réelle.

Pouvez-vous expliquer cela plus en détail ?

En tant que développeurs CAO/FAO, il nous est possible de créer un réseau et donc un échange d’informations entre les différents modules logiciels. Tous les processus de notre logiciel sont très étroitement liés. Du système FAO à la machine en passant par Virtual Machining. Cela nous donne la possibilité d’échanger des informations de manière bidirectionnelle. Nous pouvons ainsi transmettre des informations d’usinage à la simulation et simuler l’usinage en toute sécurité. Même si des surépaisseurs négatives ont été programmées ou si les trous ont été plus profonds ou n’ont pas été construits au bon diamètre. Ainsi, aucune collision présumée n’est affichée, puisque ces violations de composants sont intentionnelles et programmées. Un autre exemple est l’optimisation des processus. C’est grâce à ce lien étroit que l’on est en mesure d’optimiser le processus d’usinage.

En quoi consiste exactement l’optimisation des processus ?

Lorsque nous générons le programme CN, notre Virtual Machining connaît d’une part la programmation FAO et, grâce au jumeau numérique, également toutes les spécifications et limites de la machine. Ainsi, pendant la génération du code CN, nous pouvons adapter les mouvements de manière optimale à la machine, trouver les meilleurs réglages et éliminer les mouvements de liaison inutiles. Le code CN est parfaitement adapté à la machine. Cela permet d’économiser du temps et de faciliter le travail lors de la programmation. La programmation peut se faire indépendamment de la machine. Le processus de fraisage est beaucoup plus fluide, en particulier sur les grandes machines dont les axes de rotation sont limités. Sans programmation supplémentaire, nous détectons par exemple une limitation d’un axe de rotation et insérons automatiquement des rembobinages.