Auteur : David De Pril, responsable de la gestion des produits et du marketing, ELGi Europe

L’air comprimé sans huile est une exigence critique dans des secteurs tels que la production pharmaceutique, les soins médicaux, l’électronique et l’alimentation, où la qualité de l’air comprimé affecte directement la qualité du produit final. Plus sûrement encore, les sous-traitants de ces secteurs tels que les entreprises d’emballage ont les mêmes besoins. La demande de compresseurs sans huile continue d’augmenter alors que les industries spécialisées assistent à l’évolution des besoins du marché en matière de qualité d’air, surmontant les risques potentiels de contamination des produits finis grâce à des améliorations substantielles de la technologie, de l’efficacité énergétique et du coût de possession des compresseurs sans huile.

Les entreprises de fabrication spécialisées considéraient autrefois que cette qualité valait bien la peine de payer un prix supplémentaire. De nos jours, les entreprises manufacturières doivent équilibrer les coûts croissants et les émissions énergétiques de leurs installations tout en maintenant la qualité des produits et l’efficacité des processus, remettant en question les normes existantes relatives à leurs besoins accrus en air comprimé de qualité.

En outre, la réduction des émissions et de la consommation d’énergie des activités fait également l’objet d’une attention soutenue de la part des décideurs politiques. En Europe, l’efficacité énergétique et l’objectif plus large de réduction des émissions de carbone viennent s’ajouter aux pressions pesant sur les industries manufacturières. Indépendamment de la pandémie actuelle et du ralentissement mondial prévu, l’initiative phare de la Commission européenne (le Pacte vert pour l’Europe) reste une priorité majeure qui vise à « transformer l’UE en une société équitable et prospère, dotée d’une économie moderne, économe en ressources et compétitive ». Les entreprises prospères et économiquement viables savent qu’elles doivent prendre les décisions d’investissement nécessaires dès maintenant pour préserver leur viabilité à moyen terme. Il incombe à l’industrie de jouer son rôle pour rendre l’UE neutre en carbone d’ici 2050, ce qui implique d’atteindre l’objectif intermédiaire d’une réduction de 55 % des émissions de CO2 d’ici 2030.

La directive sur l’écoconception est reconnue comme la politique européenne la plus efficace pour favoriser les économies d’énergie. La politique (qui comprend le LOT 31) établit des exigences d’efficacité énergétique obligatoires pour tout un éventail de produits, y compris les compresseurs. Le groupe de produits « Compresseurs » a été identifié comme groupe prioritaire dans la première itération du plan de travail sur l’écoconception (période 2009-2011) et toutes les indications montrent que les compresseurs (ENER Lot 31) sont inclus dans le renouvellement de la Commission européenne pour la période 2020-2024.

Tout cela sert à attirer l’attention de l’industrie (y compris l’industrie de l’air comprimé) sur l’innovation pour répondre à l’appel de l’industrie manufacturière pour de nouvelles façons de fournir de l’air comprimé de qualité et une meilleure durabilité. De nouvelles technologies et techniques sont désormais mises à la disposition des entreprises pour leur permettre de contenir les coûts sans pour autant compromettre d’autres facteurs critiques. Ensemble, ceux-ci garantissent la pérennité de leurs investissements en capital.

Pureté de l’air

Pour une usine de fabrication, l’air comprimé est l’une des principales sources d’énergie. L’absence d’air comprimé entraînera tout autant l’arrêt d’une installation qu’une panne d’électricité. Cependant, pour des secteurs tels que la production pharmaceutique, les soins médicaux, l’électronique, l’alimentation et leurs sous-traitants, l’absence d’un air de qualité répondant aux exigences de conformité globales des normes ISO 8573, 1:2010 et ISO 8573-7, peut entraîner un risque élevé de contamination et d’humidité. Cela pourrait entraîner des rappels de produits et des interdictions d’exportation, portant ainsi atteinte à la réputation de l’entreprise en question.

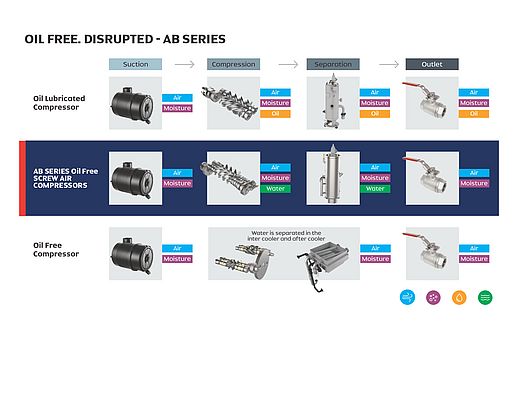

À travers ces processus, les usines doivent maintenir une politique de tolérance zéro envers les impuretés. Les compresseurs à vis sans huile sont généralement adoptés, car ils compriment l’air à l’intérieur d’une chambre de compression non lubrifiée. Cette dernière est suffisamment hermétique pour éviter toute contamination de l’air comprimé par de l’huile.

Il y a encore quelques années, les entreprises utilisaient des compresseurs à injection d’huile avec une filtration répondant aux normes de qualité d’huile de « classe 1 », ce qui signifie que l’air ne doit pas contenir plus de 0,01 mg/m3 de résidu d’huile. Pour s’assurer que de l’huile résiduelle, des particules en suspension dans l’air ou de la vapeur ne pénètrent dans le circuit, ils utilisaient des sécheurs d’air en aval et une double filtration pour purifier davantage l’air.

Aujourd’hui, les industries sensibles à la qualité de l’air utilisent des compresseurs d’air sans huile qui fournissent de l’air exempt d’huile ISO:8573 (P-2):2007 de « classe 0 » pour garantir une production d’air 100 % exempt de contaminants pour diverses applications dans leurs procédés de fabrication et de conditionnement. En outre, les producteurs d’aliments, de boissons ou de produits pharmaceutiques ont des besoins croissants en air répondant aux normes ISO8573-7 relatives à la teneur en contaminants microbiologiques viables.

Cependant, jusqu’à récemment, ces compresseurs étaient chers et principalement utilisés par les grandes entreprises et celles qui exportaient leurs produits vers des marchés aux normes strictes (par exemple, la Food and Drug Administration des États-Unis). Grâce à la technologie avancée des compresseurs sans huile certifiés « classe 0 », chaque entreprise de fabrication est assurée de bénéficier non seulement d’un air exempt d’huile conforme aux normes les plus strictes, mais également de réaliser des économies d’énergie et de temps de disponibilité bien plus élevées.

Pas d’huile. De l’eau.

Les normes de conformité et de qualité poussent les fabricants de compresseurs à évoluer et à démontrer leur engagement en faveur d’une pureté de l’air comprimé répondant aux normes les plus élevées. D’autre part, la recherche de la pureté de l’air comprimé conduit très souvent les installations industrielles à des extrêmes. Par exemple, l’installation de plusieurs filtres au lieu d’un seul a plusieurs conséquences : d’une part l’augmentation de la consommation d’énergie et la complexification du système et d’autre part l’augmentation de la fréquence d’entretien et des coûts.

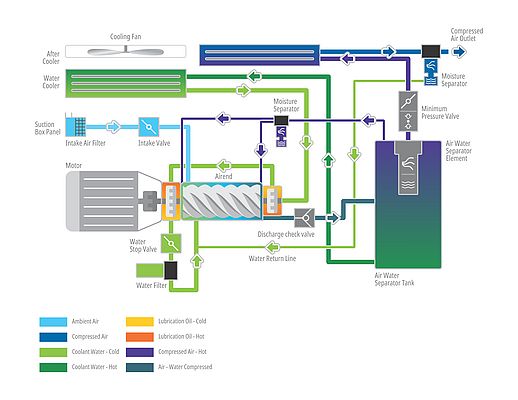

Depuis de nombreuses années, l’industrie considère les compresseurs sans huile à injection d’eau comme une alternative très efficace aux compresseurs traditionnels à deux étages, à vis sèches et sans huile. Il fournit le même air comprimé de « classe 0 » grâce à une conception à un étage beaucoup plus simple dans laquelle de l’eau est injectée dans le bloc-vis à la place de l’huile, ce qui le refroidit et assure l’étanchéité du circuit. Par conséquent, le compresseur et le bloc-vis fonctionnent à une vitesse bien inférieure à celle d’un compresseur à vis sèches, ce qui se traduit par une fiabilité accrue, une réduction de l’usure des pièces, une réduction de la fréquence d’entretien et un meilleur rendement énergétique.

Il n’y a qu’un « mais ». La plupart des compresseurs sans huile à injection d’eau sont livrés avec des composants qui les complexifient tels que des osmoseurs (filtration par osmose inverse) sur la conduite d’eau, des rotors en matériaux spéciaux et des systèmes de roulements compliqués. Ces systèmes se sont avérés coûteux et détériorent la fiabilité des machines.

Compresseur sans huile et à injection d’eau. Réinventé.

Aujourd’hui, il existe une réponse à ces enjeux :

- une conception de circuit d’eau en boucle fermée moins complexe ;

- l’absence de paliers spéciaux ou de matériaux exotiques ;

- la suppression d’osmoseurs pour la purification de l’eau.

En résumé, une conception novatrice et beaucoup plus fiable. Pour les procédés de fabrication sensibles à la qualité d’air, où toute panne entraîne des pertes importantes et où la réduction des coûts d’énergie et d’entretien est essentielle, les avantages sont évidents.

Dans ce système en circuit fermé, le risque de contamination est encore plus faible. L’eau se recharge en cours de fonctionnement ; rinçant et nettoyant l’intérieur du compresseur. Par ailleurs, le compresseur évacue l’excédent d’eau sans avoir besoin d’aucun traitement supplémentaire (car il s’agit d’une eau potable).

Enfin, en plus du fait que l’eau soit plus propre et que le compresseur fonctionne à plus bas régime, le circuit en boucle fermée est associé à des choix mécaniques fiable tels que l’utilisation de roulements standard, plus économiques, comme ceux utilisés dans les compresseurs à huile traditionnels, ce qui réduit davantage la complexité et les coûts.

Le coût total de possession de ce compresseur à injection d’eau est considérablement inférieur (8 % ou plus) à celui des compresseurs à vis sans huile et à deux étages traditionnels, grâce à sa consommation d’énergie réduite, à la simplicité de sa conception et à sa facilité d’entretien. Par rapport aux solutions à injection d’huile, ces systèmes sont d’autant plus intéressants que la filtration en aval est moins sollicitée.

Simplicité, efficacité et besoins réduits en matière d’entretien sont les fondamentaux de la conception avancée de ces derniers compresseurs sans huile à injection d’eau en boucle fermée dont le but est d’aider les entreprises à explorer de nouveaux horizons en matière de qualité d’air comprimé tout en apportant un temps de disponibilité maximal de l’équipement. Tout cela permet de bénéficier de la consommation d’énergie et des coûts de fiabilité d’un compresseur lubrifié mono-étagé avec une solution sans huile. En retour, cela permet aux processus de fabrication sensibles à la qualité d’air de se conformer aux réglementations les plus strictes en matière d’efficacité énergétique tout en respectant les normes de qualité de l’air de classe 0 – et le tout pour un coût total de possession compétitif.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.