Les capteurs détectent les modifications des objets et assurent une collecte sans faille des données. La solution logicielle analyse les données du process et lance les actions nécessaires. Pour le projet d'avenir qu'est l'usine du futur, il est important de disposer d'un large éventail de données combiné à un logiciel de traitement performant.

Une identification sans faille et bien exploitée

Au fil du processus de production et de la chaîne d'approvisionnement, il faut identifier les produits de manière sûre et univoque afin que les opérations puissent se gérer en toute autonomie avec efficacité. Depuis le paquet individuel sur un convoyeur jusqu'à la vue d'ensemble des millions de colis transportés chaque jour, il faut pouvoir consulter et analyser facilement l'état de toutes les données collectées. Les capteurs intelligents détectent et transmettent ces données. Mais la véritable valeur ajoutée intervient lorsque les données collectées peuvent être exploitées pour prendre des décisions d'amélioration. Ces masses de données renferment un énorme potentiel, tout en constituant un véritable défi - il faut les exploiter de manière à pouvoir prendre les bonnes décisions.

C'est la pierre angulaire de l'usine du futur : assurer la continuité des données et des informations depuis le capteur jusqu'à la commande, et inversement.

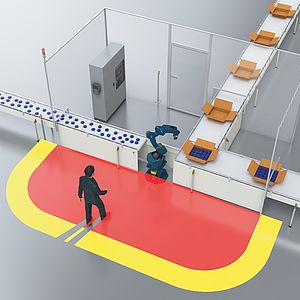

Détection autonome des défaillances

À l'avenir, les colis vont être transportés toujours plus vite. Les intervalles entre deux paquets se réduisent. Il est d'autant plus important de contrôler la qualité des produits. Pour cela, on scanne les données de chaque colis présent sur le convoyeur afin de les envoyer dans un logiciel de traitement. Chaque colis est identifié et comparé : le colis est-il endommagé ? Le code est-il complet ? Le poids et le volume correspondent-ils ? Des colis sont-ils coincés, un paquet s'est-il perdu ?

Avec la détection exhaustive des données relatives aux produits et à la production, il est possible d'assurer une détection autonome des défaillances. La comparaison intégrale des données s'effectue en quelques secondes. On peut remonter à l'origine des défauts sur tous les centres de production et identifier les points faibles. Il est également possible d'identifier les défauts de qualité dans le process et de les corriger. La vitesse sur les convoyeurs peut augmenter, ce qui garantit une productivité maximale, pas seulement à l'échelle d'un site, mais au niveau global.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.