Pour le groupe MICHEL, les outils de production se doivent d'être modernes, souples et flexibles pour répondre aux exigences particulières de chaque client.

Spécialisé en nutrition animale pour volailles, porcs et ruminants depuis 1947, le groupe MICHEL fonctionne en réseau de PME locales et indépendantes. La force de l'entreprise combine la puissance d'un groupe, son savoir-faire et son expertise, à la souplesse de PME locales qui apportent à leurs clients des réponses concrètes et adaptées aux attentes régionales spécifiques.

Le groupe connait depuis ces dix dernières années un fort développement d'activité qui s'explique notamment par le dynamisme de son réseau d'entreprises privées. Depuis 2009, les volumes distribués ont augmenté de plus de 30%. Aujourd'hui, premier fabricant d'aliments, l'entreprise fabrique 750 000 tonnes d'aliments par an dont 280 000 sur son site de Saint Germain en Cogles (Ille-et-Vilaine). Il emploie 200 salariés et a réalisé un chiffre d'affaires de 350 millions d'euros en 2013 avec un périmètre géographique d'action sur tout le grand ouest.

Une nécessité : automatiser le process de production

L'objectif de Matthias Michel, président du groupe, est clair : innover et exporter en défendant les valeurs d'un savoir-faire local sur un marché en pleine croissance. Pour ce faire, les outils de production se doivent d'être modernes, souples et flexibles pour répondre aux exigences particulières de chaque client. Pour le groupe, automatiser le process de production, notamment la palettisation devient incontournable. L'automatisation des outils de production, nécessaire pour accroître les performances industrielles du groupe, répond aussi à une des valeurs fortes prises en compte par le groupe MICHEL : la réduction de la pénibilité au travail, et tout particulièrement celle générée par la manutention.

Jusqu'alors l'ensachage et la palettisation des sacs d'aliments étaient réalisés manuellement sur deux lignes de production qui employaient 4 personnes à temps plein, en 3x8. De l'ensachage à la palettisation manuelle des sacs, les employés déplaçaient 4 tonnes d'aliments par heure, soit 300 sacs. Autant dire que ce poste de travail était très pénible pour les personnes qui y étaient affectées. Génératrice de stress et de fatigue, la manipulation des sacs d'aliments augmentait potentiellement les risques d'accidents.

Pour faire face à la demande croissante de ses clients et répondre à la naissance de nouveaux marchés, le groupe se devait de moderniser son outil de production afin de gagner en productivité. Le changement de format est quasi instantané. La souplesse ainsi obtenue au niveau de la production permet de répondre rapidement à des demandes multiples et variées, mêmes avec de faibles volumes.

Un îlot robotisé de palettisation

En partenariat avec l'installateur OET, le groupe MICHEL procède en juin 2014 à l'automatisation de ses lignes de convoyage et palettisation des sacs d'aliments en installant un ilot robotisé double flux commandé par les produits d'automatisme Phœnix Contact. OET, acteur reconnu depuis plus de 15 ans dans le domaine de la robotique, notamment dans le secteur automobile, met son expertise au service de l'industrie agro-alimentaire. OET conçoit et installe, pour ses clients, des solutions automatisées sur mesure. A partir d'un cahier des charges humain, technique et économique, OET a étudié un îlot robotisé de palettisation et l'a intégré dans le contexte de production du groupe MICHEL.

Un robot polyarticulé 7 axes, équipé d'un préhenseur modulaire, construit simultanément 2 palettes à partir de sacs issus de 2 lignes de fabrication. Aujourd'hui, cette installation peut prendre en charge plusieurs types de sacs d'aliments et des palettes de tailles différentes. Au total, une centaine de recettes de fabrication ont été recensées et sont gérées par l'installation. Le type d'aliment, la matière, la taille et le poids des sacs à palettiser sont des paramètres que l'automatisme Phœnix Contact prend en compte pour donner les instructions au robot polyarticulé. Celui-ci peut alors produire des palettes de qualité répondant aux attentes du groupe MICHEL.

Pour plus de souplesse et d'autonomie, l'opérateur a la possibilité de concevoir lui-même ses propres palettes en X, Y et Z. Il définit ainsi une recette de fabrication supplémentaire qui est alors mémorisée par la base de données de l'automatisme. Les sacs d'aliments, dont le contenu est parfois fragile, sont manipulés par le robot avec des trajectoires particulières. C'est à partir de l'étude de la manipulation des sacs par l'homme que OET à défini les trajectoires du robot.

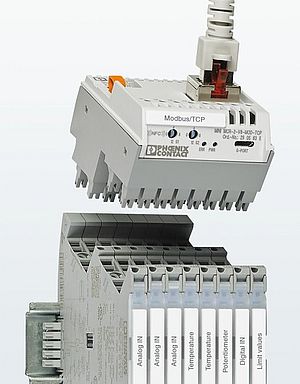

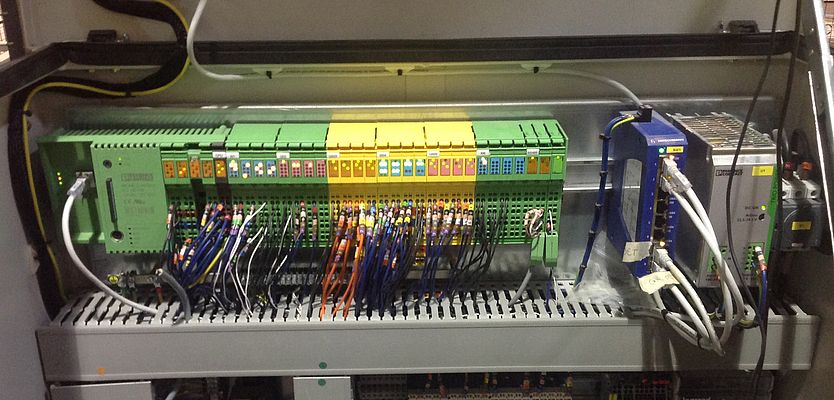

L'installation, dans sa globalité, est pilotée par un automate et un PC industriel Phœnix Contact. L'automate (ILC350PN) gère les entrées / sorties process mais aussi les entrées / sorties de sécurité.

PC Industriel Basicline

Le PC de la gamme Basicline de Phœnix Contact permet à l'opérateur de piloter et superviser l'installation. Depuis le pupitre, l'état des équipements et les alarmes de défauts qui pourraient survenir sur l'îlot robotisé sont suivis et archivés en temps réel. Les pages d'interface homme machine (IHM) sont gérées par le serveur web de l'automate, interrogé en permanence par le Web Browser du PC industriel (Internet Explorer). Le PC industriel stocke également les recettes de fabrication des palettes sous forme de bases de données ; elles ont été définies conjointement par la société MICHEL et OET et peuvent être facilement enrichies au gré des demandes clients.

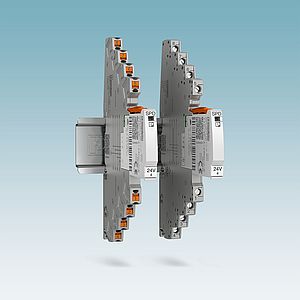

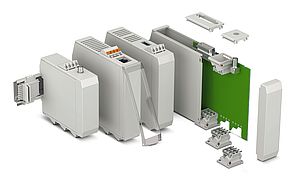

Conduite de l'îlot robotisé par l'automate ILC350PN

Phœnix Contact a proposé une architecture complète d'automatisme notamment composée d'un automate programmable ILC350PN auquel sont associées des E/S process et de E/S de sécurité de la gamme Inline. Cet automate dialogue avec le PC industriel pour le rafraichissement des pages d'IHM, mais aussi pour échanger les informations relatives aux recettes de fabrication (bases de données). Le système de sécurité Safety Bridge est également géré par l'automate.

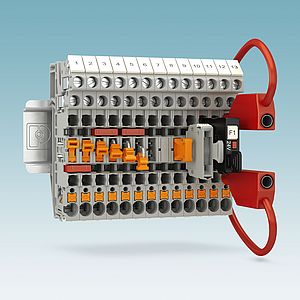

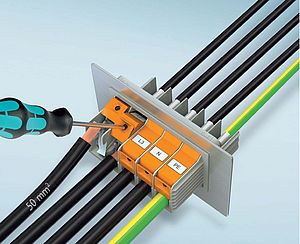

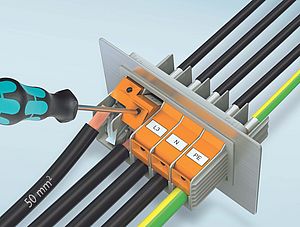

Système de sécurité Safety Bridge

Le Safety Bridge permet de garantir la sécurité des opérateurs dans la zone de travail du robot. La surveillance des barrières immatérielles, des arrêts d'urgence ainsi que le contrôle d'accès à l'enceinte grillagée sont en permanence surveillés par le système de sécurité Safety Bridge. Au delà de leur simplicité de mise en œuvre, les entrées/sorties de sécurité Safety Bridge, situées au plus près des capteurs et actionneurs de sécurité, permettent de limiter le câblage sur les installations industrielles. Programmable, ce produit est également souple et très facilement évolutif.

OET a fait confiance à Phœnix Contact pour la conduite et la mise en sécurité de l'installation robotisée de palettisation. Des essais ont permis de valider la performance industrielle de l'installation ; la flexibilité de l'îlot robotisé permet de s'adapter à la diversité des produits (densité, matière) mais aussi à des conditionnements hétérogènes (types de sacs, poids).

La solution a permis de fluidifier la production et d'augmenter les cadences. L'entreprise travaille maintenant en flux tendus et a la capacité de répondre à de nouvelles demandes du marché. L'autonomie de l'utilisateur est assurée grâce à la fonction de création de nouvelles recettes directement intégrées dans l'application mise au point par OET. MICHEL peut ainsi gérer seul et facilement l'ajout de nouvelles recettes.

La compacité de l'installation est l'un des nombreux atouts de cet îlot robotisé. Cela répond à la problématique d'optimisation des surfaces au sol dans les installations industrielles. La précision et la régularité, garanties par l'utilisation du robot, permettent d'assurer une construction parfaite des palettes et une constance absolue de la qualité du produit fini.

Suppression d'une tâche fatigante

Autre point très important aux yeux de Virginie Ferragu Directrice du site de Saint Grégoire - Groupe MICHEL : la suppression d'une tâche particulièrement fatigante. L'automatisation a permis de supprimer un poste de travail pénible et par conséquent contribue à diminuer les risques d'accidents ou arrêts de travail. Cette installation innovante satisfait également les opérateurs qui peuvent se consacrer désormais à des tâches plus motivantes et valorisantes. Commercialement, les possibilités données par ce nouvel outil de travail, permettront, sans nul doute, d'innover dans le domaine de l'alimentation animale et de percer dans de nouveaux marchés. Virginie Ferragu évoque par exemple la création de petits contenants (5 ou 10 kg).

Incontestablement, l'automatisation de la palettisation est synonyme d'optimisation de la performance industrielle pour le groupe MICHEL : meilleure capacité de production, encombrement optimisé, rentabilité, efficacité, sécurité, pérennité et évolutivité. Le partenariat entre OET et Phoenix Contact a permis l'automatisation et la palettisation en usines de production de nutrition animale, pour l'instant peu robotisées. Les innovations mises en œuvre, tant matérielles que logicielles, vont maintenant permettre l'ouverture vers de nouvelles perspectives commerciales.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.