Aujourd’hui plus que jamais, l'efficacité énergétique est un thème présent dans tous les débats, que ce soit sur le plan privé, en entreprise ou au niveau gouvernemental. Nous sommes tous largement conscients de problèmes tels que les changements climatiques ou la pollution générée par les énergies fossiles ainsi que par la nécessité de réduire notre empreinte écologique. Mais au-delà même de cette préoccupation écologique, le coût de l'énergie à lui seul, continuellement à la hausse, attire l’attention. Or de nombreux processus industriels ont été mis en place à une époque où l'on n’incitait pas encore les entreprises à être aussi « vertes » que possibles, ni à tirer le maximum de valeur possible de chaque unité énergétique consommée. Par conséquent, il n’est pas surprenant qu’il existe, pour nombre de ces procédés de fabrication, un fort potentiel pour réaliser des économies d’énergie sans pour autant affecter la productivité ou la qualité du produit. Dans certains cas, des économies peuvent être réalisées en procédant à une simple inspection. Par exemple, il se peut que des moteurs ou éléments chauffants fonctionnent en continu alors qu’ils ne servent effectivement que pendant une partie du cycle de production. Dans d’autres cas, les économies potentielles sont moins évidentes et n’apparaîtront qu’à la lumière d’une étude approfondie des process en jeu. Or, pour contrôler quelque système que ce soit, une connaissance détaillée de son comportement est indispensable, et cela passe par la mesure de différents paramètres. Comme le déclarait Lord Kelvin, célèbre physicien du 19ème siècle : « Si on ne peut mesurer une grandeur, alors on ne peut rien prouver ». Cela peut paraître surprenant, mais l'énergie utilisée par les processus gourmands en énergie est relativement mal mesurée.

Les coûts énergétiques pesaient lourds sur le budget du fabriquant de systèmes et composants automobiles Inergy Automotive Systems quand, en 2008, la société décida de lancer un programme d'optimisation et de réduction de sa consommation énergétique. Inergy Automotive Systems, dont le siège social se trouve à Paris, emploie environ 4 000 personnes dans le monde pour 24 sites de production répartis dans 18 pays. Le projet Ineco a été mis en place pour améliorer l’efficacité énergétique du groupe, qui consomme quasiment exclusivement de l’énergie électrique, à hauteur d’environ 228 000 mégawatt-heures, soit l’équivalent de la consommation d’une ville européenne de 60 000 habitants. L’une des premières étapes a consisté à mettre en place une série d’audits énergétiques pour les principaux procédés de fabrication utilisés par les usines, à commencer par l'unité de production de Pfastatt, en France. Le premier audit, en 2009, avait pour objectif de rassembler des informations détaillées sur l’énergie consommée sur une période de trois semaines et à analyser ces données pour établir un plan d’action. Naturellement, chaque usine disposait d’un compteur d’électricité à l'entrée du réseau permettant à l'entreprise de fourniture d'électricité d'établir ses factures, mais des compteurs divisionnaires permettant de recueillir des informations de manière instantanée étaient nécessaires, et ce pour chaque machine et processus utilisé sur le site. En raison de la nature du projet, il fallait que les équipements temporaires nécessaires à l’audit énergétique soient faciles et rapides à installer (et à démonter).

Installations des appareils de surveillance

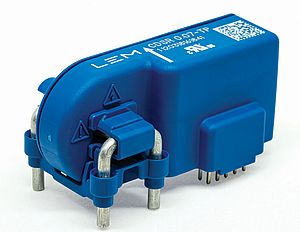

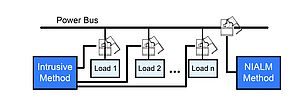

Dans un premier temps, une solution filaire classique a été envisagée, mais elle s’est révélée trop difficile et trop chère à mettre en œuvre pour une si courte période. Il existait très peu de solutions de mesure « plug and play », et la seule option réaliste s’est avérée être le Wi-LEM de LEM, un compteur d'énergie local sans fil. Les EMN (Energy Meter Nodes, élément de mesure de l'énergie) du Wi-LEM sont des compteurs utilisant des capteurs de courant ouvrants. Ils peuvent être passés autour d’un conducteur sans nul besoin de débrancher quoi que soit, comme ce serait le cas avec un transformateur d’intensité classique. Grâce à eux, Inergy a pu installer ces EMN en toute liberté, aux points d’accès les plus adaptés, dans chaque armoire électrique, et ce sans occasionner la moindre indisponibilité des équipements. En plus de leur simplicité d’installation, la précision des EMN est supérieure aux exigences de la norme CEI 62053-21 et atteint 1 %, voire meilleure.

La qualification « sans fil » du Wi-LEM renvoie à sa capacité de transfert de données via un réseau radio maillé, qui comporte deux avantages. D’une part, cette capacité permet de se passer de tout câblage pour toutes les installations temporaires et, d’autre part, ce réseau maillé, entre l’EMN et le point central de collecte des données, s’auto gère. Pour garantir la transmission des données, LEM utilise un protocole de type industriel, très fiable, largement reconnu par la norme IEEE 802.15.4 régissant les réseaux maillés.

Constitué de 40 points de mesure, le premier réseau Wi-LEM temporaire sur le site de Pfastatt a été installé en montage triangle triphasé. Les capteurs EMN utilisent les boucles de Rogowski de LEM intégrant la technologie à boucle parfaite, éliminant toute discontinuité à la fermeture de la bobine. La fréquence des mesures pour cet exercice novateur ayant été fixée à 240 valeurs par jour pendant trois semaines, un volume conséquent de données a été recueilli, soit plus de 200 000 valeurs instantanées de puissance.

Analyse des données

Les données collectées ont été intégrées à une vaste base de données renfermant également, minute par minute, des informations relatives à tous les processus en œuvre sur le site de production, aux types de machines utilisées et aux types de produits fabriqués, chaque instant correspondant à une valeur de puissance mesurée. L’analyse des données a d’abord mis en évidence que les machines servant au moulage par extrusion-soufflage représentent 45 % de la consommation énergétique totale de la société. Or, avant l’audit, la consommation exacte de ces équipements n’était pas connue. Par ailleurs, les compresseurs délivrant la pression la plus élevée (13 bars), nécessaire au moulage, consomment une grande quantité d'énergie. D'après les analyses, une grande partie de cette énergie est perdue par fuite d'air comprimé. Enfin, la consommation énergétique mesurée sur les appareils de réfrigération de l’eau (refroidisseurs ou pompes) ayant été comparée à la consommation énergétique théorique, des possibilités d’économies sont apparues. Une fois l’audit de Pfastatt terminé, les équipements Wi-LEM ont été installés sur deux autres sites de production d’Inergy, pour deux nouveaux audits, l’un à Anderson, aux Etats-Unis, et l’autre à Ramos, au Mexique.

Inergy a procédé à des audits énergétiques pour six autres de ses sites en 2010 et projette de mettre en place un programme à l’échelle du groupe pour les deux prochaines années. À ce jour, le plan INeco a déjà permis de réaliser des économies s’élevant à plusieurs millions d’euros. « Les avantages des compteurs divisionnaires sont clairs. On ne peut gérer bien que ce que l’on mesure. Ce que nous avons pu accomplir jusqu’ici, nous le devons au compteur d'énergie local Wi-LEM c’est pourquoi nous avons l’intention d’équiper tous nos sites de production de ces kits afin qu’ils puissent mesurer et gérer au mieux leur propre consommation énergétique. » déclare Joseph Brossard responsable du département Services en réseau et économies d’énergie chez Inergy.

Par Loic Moreau, LEM SA

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.