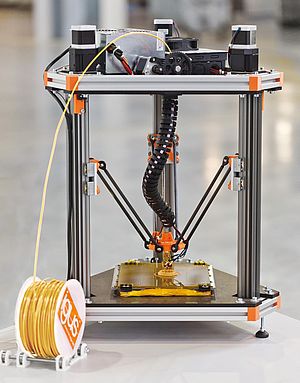

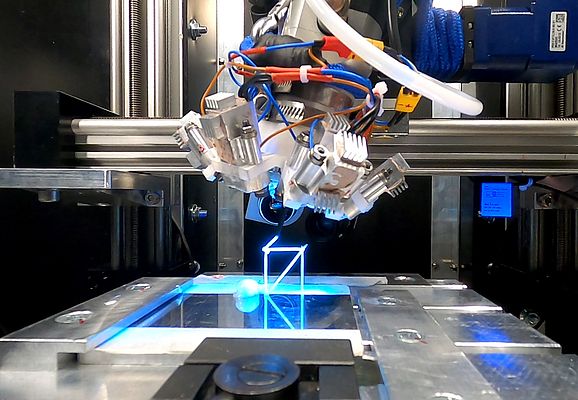

Quand des mâts pour panneaux solaires ou antennes satellites doivent être transportés dans l'espace à bord d'un lanceur, ils sont soumis à de fortes sollicitations. C'est pour simplifier ce transport compliqué et pour accélérer la fabrication des éléments que l'équipe d'étudiants AIMIS-FYT planche sur un procédé d'impression 3D. L'objectif est que des pièces de structure puissent un jour être directement imprimées dans l'espace. Les étudiants ont construit une imprimante 3D pour des tests expérimentaux en apesanteur. Pour la technologie d'entraînement, ils ont bénéficié de l'aide de la société igus et ont fait appel à des axes linéaires drylin SAW légers et sans entretien.

A la recherche d'autres solutions

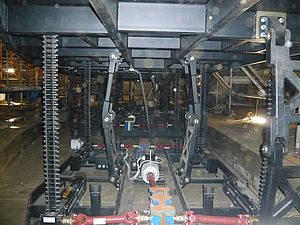

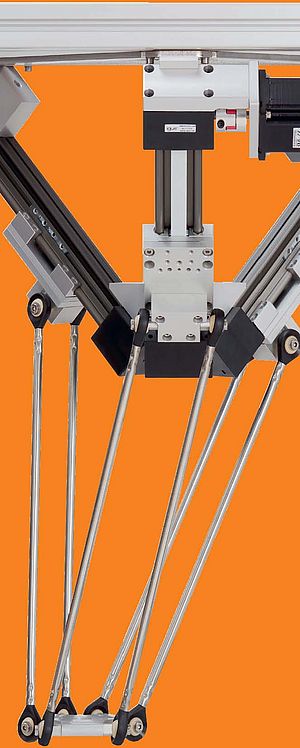

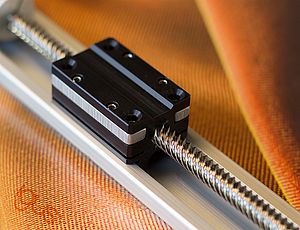

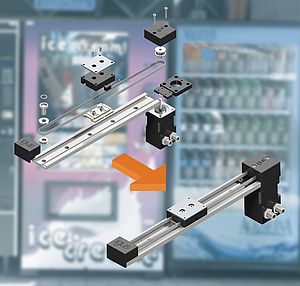

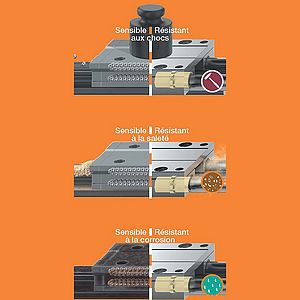

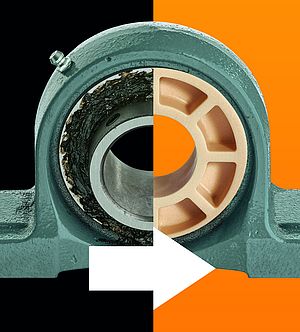

La méthode actuellement utilisée pour transporter des appareils dans l'espace est peu efficace et coûteuse. Les pièces de structure sont tout d'abord conçues pour résister aux sollicitations élevées auxquelles elles sont confrontées dans la phase de décollage du lanceur. Au regard de la durée de service qu'elles auront plus tard, ces pièces sont surdimensionnées. Les coûts élevés et la place limitée sur un lanceur prêchent en faveur de la recherche d'autres solutions. AIMIS-FYT, un groupe d'étudiants en aéronautique munichois, s'est attelé au problème et planche sur un procédé d'impression 3D pour la fabrication économique dans l'espace. Les étudiants misent sur de la résine photoréactive et des rayons UV durcissant cette résine. Une imprimante 3D a dû être conçue et fabriquée pour des tests expérimentaux du procédé en apesanteur. A la recherche d'éléments d'entraînement adaptés, les jeunes ingénieurs se sont adressés au spécialiste des plastiques en mouvement igus et ont trouvé leur bonheur : des axes linéaires drylin SAW. Les modules linéaires sont utilisés dans les deux axes z et dans l'axe x de l'imprimante, en formant l'unité d'entraînement centrale. Ces axes linéaires convainquent avant tout par le faible poids que leur confèrent de l'aluminium et des éléments de glissement sans entretien en polymère hautes performances. Pour réduire le jeu des douilles en polymère sans graisse et insensibles à la saleté, les futurs ingénieurs ont fait appel à une variante à jeu réglable. Et pour que le fil d'impression puisse aussi tourner, un axe rotatif robolink D compact à réducteur à vis sans fin a été intégré à l'imprimante.

Une bonne série de tests en conditions réelles

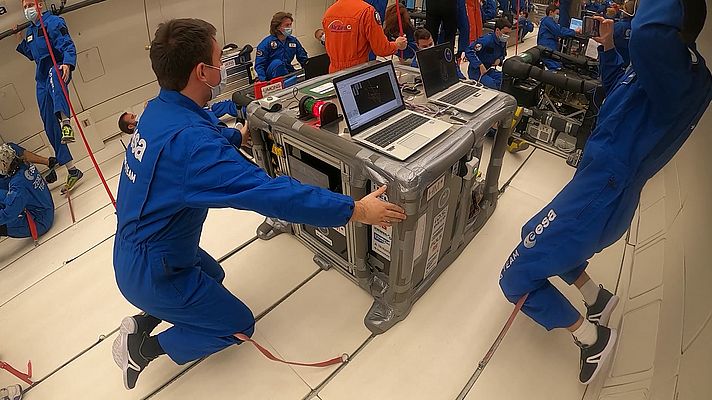

Pour pouvoir tester l'imprimante et la méthode, l'équipe a postulé au programme FlyYourThesis! de l'Agence spatiale européenne (ESA) et sa candidature a été retenue. Les vols paraboliques ont eu lieu en novembre et décembre 2020. Lorsque l'avion atteint l'apogée de sa trajectoire d'ascension et amorce sa descente, il se produit une microgravitation qui ressemble beaucoup à l'état d'apesanteur dans l'espace. Soit des conditions idéales pour un vrai test de l'imprimante. « Les axes linéaires n'ont pas posé le moindre problème sur aucune des expériences et nous avons donc pu imprimer une petite barre et aussi de petites structures lors de chaque parabole », se souvient avec satisfaction Torben Schäfer de l'équipe AIMIS-FYT.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.