IVECO est un fabricant mondial de poids lourds et véhicules utilitaires. 250 camions de type Daily sortent des chaînes chaque jour dans l'usine Suzarra, près de Mantova, en Italie du Nord. Dans l'atelier de carrosserie, des robots de soudage assemblent la carrosserie à partir de tôles prédécoupées. Chaque carrosserie doit parcourir la ligne de production d'une longueur de 100 m. Un arrêt à ce point névralgique entraînerait l'arrêt de toute la production. Pour cette raison, IVECO a installé un vaste système de diagnostic en coopération avec le spécialiste de l'automatisation ifm. Il permet une maintenance préventive conditionnelle et évite efficacement les pertes de production imprévues. La première étape était une analyse pour déterminer les pièces mécaniques qui sont particulièrement sensibles en matière d'usure et défaillances. Convoyeurs ou ponts élévateurs : les sollicitations mécaniques les plus importantes se produisent sur leurs roulements. Un défaut à cet endroit du système entraînerait un arrêt important de la production.

« Nous avons décidé de mettre en place une maintenance préventive conditionnelle sur la ligne la plus importante dans l'atelier de carrosserie, parce que c'est là que tous les types de camion sont produits. Dans cette ligne de production, les éléments latéraux sont transportés vers la production de carrosserie. Ensuite, les entretoises transversales et le pavillon sont placés. Le transport aux postes de soudage se fait de manière entièrement automatique. Puis, les différents types de caisse brute sont transportés à la prochaine étape d'usinage. » explique Amodio Cioffi, Maintenance Engineering Robot IVECO SPA. Pour assurer une disponibilité maximale du système, l'usure imminente des composants de machines doit être détectée à temps. « Pour une amélioration en continu, nous sommes toujours à la recherche de nouvelles technologies pour augmenter notre efficacité et productivité. En ce qui concerne la maintenance, nous sommes passés d'une maintenance cyclique à une maintenance préventive conditionnelle, entraînant une réduction de coûts considérable. » complète Fabio Piccinelli, WCM Plant Support IVECO SPA.

Diagnostic des vibrations

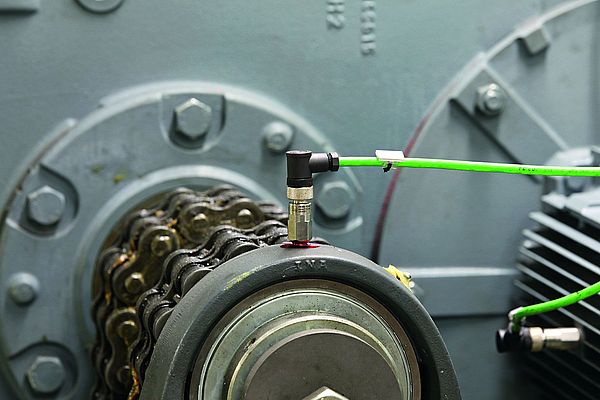

Concrètement, cela veut dire : des capteurs de vibrations d'ifm ont été placés sur toutes les parties d'installations mécaniques. Les capteurs cylindriques de type VSA sont vissés directement au boîtier du roulement ou de l'engrenage. Les boîtiers de contrôle VSE, installés séparément, analysent en permanence les caractéristiques vibratoires. Ils détectent des détériorations imminentes causées par déséquilibre et déclenchent une alarme à temps. « Tous les capteurs installés aident le personnel de maintenance à détecter l'état d'usure de chaque composant en temps réel et à initier des opérations de maintenance éventuellement nécessaires avant qu'il ne se produise un dommage sévère. » explique Guiseppe Sotira, Body Shop Technical Engineering IVECO SPA.

Surveillance de fluides

Pourtant, la maintenance préventive conditionnelle dépasse largement la surveillance des composants mécaniques. Un exemple est la surveillance du liquide de refroidissement dans les pinces de soudage. Des filtres obturés ou des fuites comptent parmi les sources d'erreurs possibles. Les capteurs de débit pour de faibles débits, de type SBY, d'ifm surveillent le débit et les capteurs de pression, de type PN, surveillent la pression dans les conduites. Dans le circuit de refroidissement central, le capteur de débit SM surveille le débit. Le système d'air comprimé est surveillé d'une manière fiable par un SD. Même de minuscules fuites sont détectées.

Tous les capteurs transmettent leurs valeurs mesurées numériquement via IO-Link. « IO-Link transmet les données numériquement pour assurer un contrôle de process fiable. Le signal de mesure est transformé en données binaires par le capteur et transmis. De plus, nous pouvons programmer les seuils de commutation pour pré-alarme et alarme directement au serveur, l'accès au capteur sur place n'est pas nécessaire. Nous pouvons voir et calibrer le capteur dans le serveur. En cas de remplacement, aucune programmation n'est nécessaire. » commente Roberto Militello, Body Shop Maintenance IVECO SPA. Le logiciel utilisé est le LINERECORDER AGENT. Il collecte les données des capteurs et les sauvegarde dans une base de données SQL Microsoft. L'analyse et la représentation de ces données sont effectuées par le SMARTOBSERVER. « Le logiciel SMARTOBSERVER d'ifm surveille et gère les données mesurées de tous les capteurs. Les possibilités de visualisation des paramètres montrent une représentation transparente de toute l'installation de production. Chaque événement peut être lu avec précision. Le système fournit des messages comme des pré-alarmes ou des alarmes par e-mail. » complète Guiseppe Sotira. Cela permet une maintenance préventive conditionnelle qui correspond parfaitement au concept de l'Industrie 4.0.

Conclusion

ifm a installé le système chez Iveco sans interrompre la production. Le nouveau système pouvait être testé en détail en fonctionnement parallèle. Le nouveau système a fait ses preuves. Désormais, les détériorations imminentes sont détectées à temps et éliminées sans arrêter la production et IVECO est bien préparé pour l'Industrie 4.0.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.