Depuis des années, les fuites d’air comprimé figurent parmi les premiers problèmes à régler lorsqu’il est question de réaliser des économies d’énergie dans une usine de fabrication. Au fil des ans, la méthode utilisée pour localiser les fuites a évolué en passant de l’utilisation de l’oreille humaine et de l’application d’une solution savonneuse sur les tuyaux et les buses à l'utilisation d’instruments électroniques sensibles aux ultrasons qui aident les opérateurs à détecter et consigner les fuites. Plus récemment, une autre méthode de détection de fuites appelée « l’imagerie acoustique » a été développée. Elle utilise des informations sonores et visuelles et permet de réduire les coûts associés à l’air comprimé et aux procédés au gaz.

Détection de fuites par ultrasons

La détection de fuites par ultrasons existe depuis de nombreuses années. Les fournisseurs d’équipements avaient constaté dès le départ que l’oreille humaine ne permettait pas de détecter toutes les fuites, notamment dans des installations très bruyantes. Le niveau sonore élevé et les utilisations habituelles de l’air comprimé dans les sites industriels couvrent très rapidement les sons émis par des fuites audibles. Il devient alors particulièrement difficile d’identifier des fuites, même pendant les périodes plus calmes que sont les soirées ou les weekends.

Il est acquis depuis longtemps que les différences de pression au sein d’un flux gazeux induisent l'émission d’un son dans la gamme des ultrasons. En utilisant des circuits électroniques mélangeurs, la fréquence de cette signature ultrasonique peut être ramenée dans une gamme de fréquences audibles par les humains tout en filtrant le bruit industriel basse fréquence. Les opérateurs disposent ainsi d’une « oreille ultrasonique » qui leur permet d’entendre facilement des fuites de gaz dans des environnements d’usine bruyants, même s’ils se trouvent à des dizaines de mètres de la fuite.

Les outils de détection ultrasoniques revêtent souvent la forme de pistolets à pointer vers une cible. L’appareil est équipé d’un capteur phonique directionnel qui balaye la zone jusqu’à ce qu’un son soit détecté dans une direction donnée. L’opérateur commence alors ses recherches tout en suivant le son, avec un signal augmentant fortement d'intensité lorsque le détecteur se rapproche de la source. Lorsque ce dernier se trouve à proximité de la fuite, il peut avoir du mal à la localiser précisément en raison de divers facteurs. Parfois, la fuite est située derrière une barrière de protection ou dans un endroit inaccessible. Dans d’autres cas, la fuite se trouve au cœur d’un réseau complexe de tuyaux et de buses. L’opérateur doit alors tenter de sentir la fuite au niveau de nombreux raccords, en se mettant parfois en danger. Des réflexions ou interférences émises par d’autres appareils à ultrasons peuvent également brouiller le signal émis par la fuite, ce qui complique la localisation de cette dernière.

Une fois la source sonore identifiée, la fuite est documentée et consignée afin d’estimer le coût associé et de permettre à une équipe de maintenance de la retrouver par la suite. Cette étape comprend généralement la mesure et l’enregistrement du niveau sonore en décibels à une distance fixe de la fuite, le marquage de l’emplacement sur une étiquette papier, puis la prise de quelques photographies pour décrire l’emplacement de la fuite pour l’équipe en charge de sa réparation. Une fois l’étude réalisée, un rapport est créé pour estimer le flux de la fuite, calculer son coût théorique, décrire son emplacement et ajouter des photographies. Ce processus est fastidieux. L’opérateur jongle entre un détecteur, un appareil photo, un cahier et un jeu d’étiquettes à chaque fois qu’il détecte une fuite. Il répète ces tâches des centaines de fois chaque jour s’il travaille dans une grande usine.

Découvrir l’imagerie acoustique

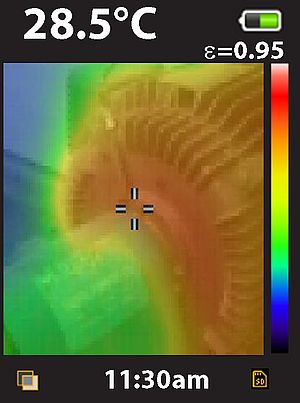

Fluke Corp a développé récemment une technique pour détecter et consigner plus efficacement les fuites. L’instrument de détection des fuites appelé « caméra acoustique ultrasonore ii900 » utilise une caméra vidéo pour fournir une image en direct et une matrice de 64 microphones directionnels différents pour créer une « carte thermique » des émissions ultrasoniques qui est superposée à l’image visuelle. Cet appareil redonne tout son sens à l’ancienne l’expression « une image vaut mille mots ». En disposant d’une image qui offre une représentation visuelle en plus de la signature sonore émise par une fuite, la détection de fuite n’est plus une tâche si complexe.

L’opérateur pointe également la cible avec la caméra, mais cette fois, l’émission ultrasonique apparaît sous la forme d’un point coloré qui matérialise le flux en direct sur l’écran vidéo intégré, ce qui permet de localiser la fuite bien plus rapidement. Lorsque l’opérateur se rapproche de la fuite, l’emplacement devient plus facile à identifier, même en pointant des zones au travers d’écrans de protection ou des emplacements hors de portée sans échelle. Lorsque la zone contrôlée contient plusieurs émetteurs d’ultrasons, comme par exemple un banc rempli de meuleuses à air comprimé actives, la fuite apparaît à l’écran sous la forme d’un point cohérent. Comme les outils fonctionnent de manière intermittente, il est facile de différencier la fuite. Les réflexions peuvent facilement être confondues avec une fuite lorsque la caméra est déplacée d’un côté à l’autre autour d’une zone de réflexion. En pareil cas, les détecteurs acoustiques classiques peuvent induire en erreur et inciter à entreprendre en vain de longues recherches. L’image ne sera en revanche pas celle d’une fuite.

L’opérateur est toujours surpris la première fois qu’il utilise une caméra thermique par la vitesse avec laquelle des fuites peuvent être détectées et identifiées. La caméra vidéo intégrée permet d’enregistrer une image fixe ou une vidéo de la fuite en gros plan dans la mémoire interne de l’appareil pour un téléchargement ultérieur. Grâce au logiciel de la caméra, il est possible de mesurer automatiquement le niveau sonore en décibels et la distance jusqu’à la fuite par triangulation. Ces informations ainsi que celles saisies concernant la pression pour la fuite permettent de calculer le flux de la fuite qui sera consigné dans le rapport final. Une fois que le flux de fuite est connu, en utilisant l’efficacité estimée du système d’air comprimé et les coûts énergétiques du site, le coût total de toutes les fuites détectées peut être calculé dans un rapport créé automatiquement qui s’appelle le « rapport LeakQ »

.

Autres utilisations de l’imagerie acoustique

L’utilisation de la caméra ne se limite pas à l’air comprimé. Elle peut servir pour d’autres éléments qui génèrent des ultrasons dans l’usine. Les détecteurs ultrasoniques permettent généralement de détecter des fuites d’hydrogène, de gaz, de vapeur et de vide. En outre, ils permettent aussi d’identifier la cavitation des pompes, les roulements bruyants et l’effet couronne de décharge électrique. La fréquence du détecteur ii900 est réglable afin qu’il puisse être utilisé pour mieux différencier les types d’émetteurs en fonction des caractéristiques du signal sonore.

Lors de l’évaluation d’une caméra dans le cadre d’une étude sur l’efficacité de l’air comprimé, le détecteur ii900 a été utilisé dans un petit atelier de réparation qui comptait 10 baies. L’opérateur est parvenu à localiser 12 fuites d’air comprimé différentes correspondant à un débit total d’environ 283 l/min en seulement 10 min. Ce flux consommait environ 35 % du flux moyen de l’installation. En matière de consommation énergétique, le coût total de ces fuites facilement réparables a été estimé à 1 000 $ par an. La réparation des fuites permettrait au client d’économiser cette somme et d’obtenir une subvention supplémentaire d’un montant de 1 500 $ pour l’aider à acheter un nouveau compresseur d’air plus efficace. Au total, 10 minutes de travail avec un détecteur de fuite et environ deux heures de réparation ont permis de gagner 2 500 $ dès la première année.

Une seconde étude a été menée durant les heures de production chez un fabricant de petites pièces en fibre de verre. Cette fois, ce sont 51 fuites d’air comprimé qui ont été détectées en une heure, soit un débit total de 1 415 l/min. Deux fuites de vide ont également été décelées. Le coût annuel de ces fuites est estimé à 6 300 $. Plus surprenant encore, cette étude a eu lieu seulement un mois après que des réparations ont été effectuées suite à une inspection réalisée à l’aide d’un pistolet ultrasonique standard. Environ la moitié des fuites détectées lors de l’étude avec les caméras acoustiques sont apparues dans les 30 jours ou n’avaient pas été identifiées par un pistolet de détection standard. L’étude a permis de détecter de nombreuses fuites sur des coupleurs à raccord rapide et des tuyaux en caoutchouc. Ces éléments posent souvent problème dans les usines de ce type. Lorsque les résultats visuels leur ont été présentés, les responsables de l’usine ont tout de suite constaté le problème et ont commencé à chercher des solutions. Ils envisagent de changer de type de connecteurs et de tuyaux.

Au fil des études, il est devenu évident que la caméra acoustique présentait un grand intérêt. Une fois détectées, les fuites peuvent être clairement identifiées et consignées, facilement différenciées du bruit ambiant, des réflexions et des interférences. Il est également possible de localiser des fuites dans des tuyaux aériens et derrière des écrans de protection sans prendre aucun risque en matière de sécurité. En outre, le site web Fluke offre la possibilité de générer facilement un rapport en ligne.