Basé aux Etats-Unis, Corrotec Inc. conçoit et fabrique des systèmes de traitement sur mesure pour l'industrie de finition de surfaces, incluant le zinc, le chrome, le cuivre, le POP, le nickelage et l'anodisation. L'entreprise fabrique des modules pour systèmes dans son usine de Springfield, dans l'Ohio, puis les assemble et les met en place sur le site de ses clients. La taille des systèmes varie de 12 à 120 mètres en longueur et en largeur, selon les exigences de chaque client.

La modularisation accrue des process a été la clé des récents développements dans ce domaine. " Nous avons vraiment commencé à modulariser, tout d'abord en utilisant des blocs I/O sur bus Ethernet. Nous n'avons désormais qu'à brancher le câble Ethernet, à mettre sous tension et nous voilà partis ! " explique Dan Edgington, Responsable projet chez Corrotec. Selon lui, dans la logique des choses, l'étape suivante consistait à modulariser le système pneumatique. Corrotec utilise en effet un grand nombre de vannes pneumatiques pour ses pompes à membrane ainsi que pour lever et abaisser des tables rotatives, et pour ouvrir et fermer des portes.

Le constructeur considère que la technologie pneumatique est la meilleure option étant donné sa résistance chimique. " Nous n'utilisons généralement pas la technologie hydraulique. Si l'huile entrait dans le bain, elle la détruirait " explique Dan Edgington. " Certaines choses peuvent être faites électriquement. Cependant, c'est un environnement corrosif et par conséquent, beaucoup d'actionneurs électriques échoueraient dans leur fonction. " Pour la première fois, le processus de modularisation a touché le domaine de la technologie pneumatique. Grâce à la gamme de vérins IVAC de Norgren, Corrotec n'utilise plus de longs tubages et réalise des économies considérables sur le temps d'installation.

Poids et encombrement optimisés

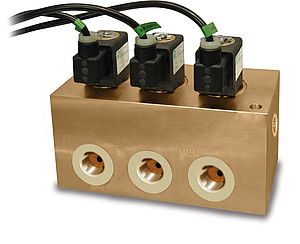

Unité intégrée combinant la vanne, les contrôles des flux, l'amortissement et les capteurs dans un seul ensemble d'actionneur, l'IVAC est un actionneur dont le poids et l'encombrement sont optimisés. Il convient à tout un éventail d'applications, avec des diamètres allant de 32mm à 100mm, avec une électrovanne intégrée, le réglage de la vitesse et des capteurs magnétique pour un contrôle complet de l'actionneur.

Corrotec a découvert l'IVAC lors de la conception d'un système de contrôle par ressuage pour l'industrie aéronautique. Le système d'inspection utilise un convoyeur aérien pour déplacer des pièces d'avion durant les différentes étapes de l'inspection. Au fil du processus, des portes s'ouvrent pour faire entrer les pièces dans diverses zones d'équipement et de commande, comme des séchoirs et des postes de conduite, puis se referment. Des vérins pneumatiques sont utilisés pour actionner les portes.

C'est après avoir échangé avec Corrotec sur les exigences du système sur le plan pneumatique, que Tim Miller de Norgren Mosier Fluid Power, a proposé d'utiliser le système IVAC pour améliorer radicalement le composant existant. Dans cette application, l'utilisation d'IVAC a permis à Corrotec de ne raccorder chaque vérin qu'à une seule ligne aérienne de distribution pneumatique et à un câble électrique d'un bloc I/O, ce qui permet de gagner un temps considérable lors de la mise en place par rapport à l'installation d'un îlot de vannes et de l'ensemble du câblage pneumatique sur le site.

Identifier immédiatement la source du problème

Etant donné l'échelle des systèmes qu'il installe, Corrotec affirme que la réduction du temps d'installation d'un jour ou deux (ce que l'IVAC lui permet de faire) a une réelle valeur pour ses clients. Ces derniers peuvent utiliser le système plus rapidement afin d'obtenir un amortissement immédiat de la machine en peu de temps.

Dan Edgington explique : " Si vous avez un seul collecteur de vanne central, vous avez des kilomètres de tubage à tester et à contrôler. Avec l'IVAC, c'est du plug and play. " Autre avantage clé : la maintenance. Une seule porte qui ne fonctionne pas peut arrêter toute la machine. Avec un système traditionnel, il est peu probable d'identifier immédiatement la source du problème : vérin, joint, vanne ? Le nouveau système est équipé de 20 unités IVAC, avec des pièces détachées conservées dans l'entrepôt. Si une porte cessait de fonctionner, il faudrait seulement 30 à 40 secondes pour retirer les goujons qui maintiennent l' IVAC en place. Il peut alors être remplacé et la machine est remise en marche presque immédiatement. Le vérin qui doit être retiré, peut ensuite être analysé afin de déterminer l'origine du problème. " La perte de temps pendant la production est un problème majeur " ajoute Dan Edgington, " pour les processus de placage, une machine qui s'arrête peut équivaloir à des milliers de pièces perdues. Lorsque qu'une machine s'arrête pendant 10 minutes alors que des pièces y passent toutes les 30 secondes, les pertes sont considérables. Plusieurs heures sont perdues à chaque étape du process. "

Corrotec a également choisi la version 'Cleanline' d'IVAC, conçue à l'origine pour répondre aux exigences strictes d'hygiène et de lavage à grande eau du secteur des aliments et des boissons. " Nous avons choisi l'IVAC pour des raisons esthétiques mais aussi et surtout pour le facteur confort de nos clients : ils savent que toutes les pièces sont scellées en sécurité à l'intérieur, y compris dans des environnements comportant beaucoup de poussière et de vapeurs d'huile. " commente Dan Edgington.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.