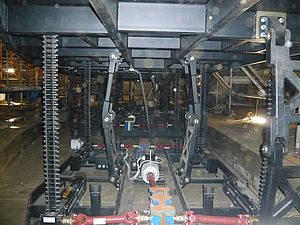

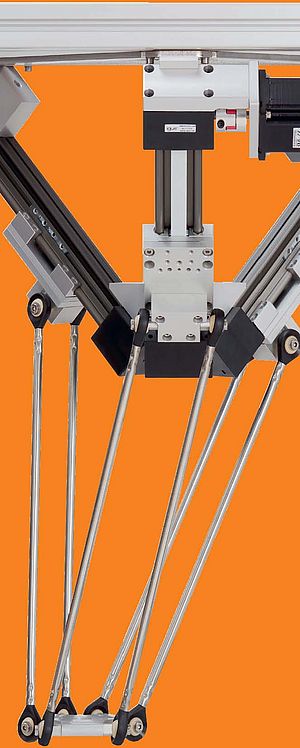

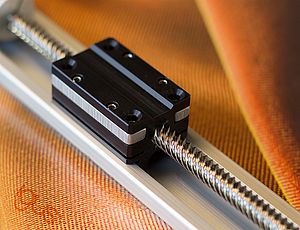

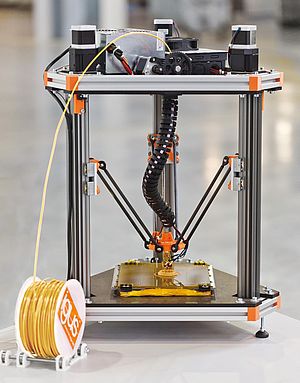

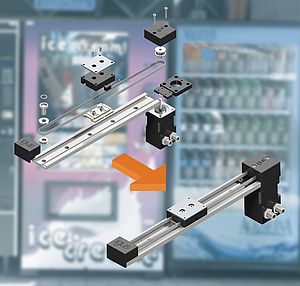

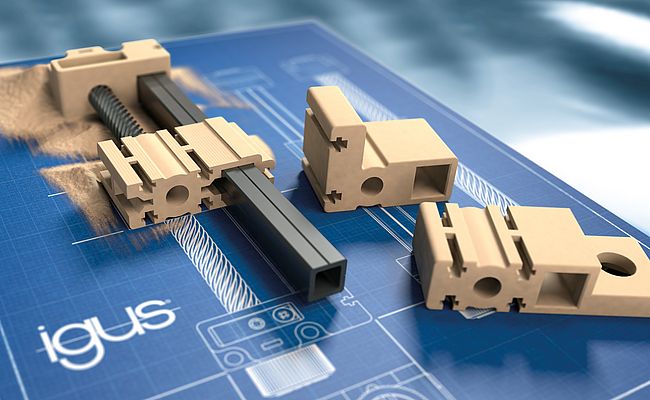

Le spécialiste des plastiques en mouvement igus s'engage dans des voies vraiment nouvelles dans le domaine de la technique d'entraînement avec une table linéaire SLTI3 qui offre au client un maximum de variabilité pour l'aménagement de sa propre unité linéaire. Cette variabilité est possible grâce au chariot et aux traverses imprimés en 3D. La méthode permet de réaliser très rapidement et à moindres coûts des tables linéaires sans graisse et sans entretien sur mesure. Les unités linéaires sans graisse et sans entretien igus sont devenues des composants clés de nombreuses applications en mouvement, dans l'automobile comme dans les machines d'emballage. Parmi ces composants, la gamme drylin SLT plate et compacte dotée d'un entraînement avec des vis trapézoïdales ou hélicoïdales latérales montées sur roulements à billes et qui convient tant aux entraînements manuels qu'à moteur. La table linéaire drylin SLTI3 complète maintenant cette gamme avec un système particulièrement flexible. Le nombre de composants a été nettement réduit à cet effet, ce qui permet un montage en quelques secondes. Il est tout aussi possible d'avoir des courses individuelles que des vis trapézoïdales ou hélicoïdales. Le premier chariot linéaire complet ainsi que les traverses réalisées en frittage sélectif par laser offrent de toutes nouvelles perspectives pour l'étude.

L'iglidur I3, un matériau sans graisse et très résistant à l'usure

L'impression 3D convient à la perfection à la réalisation de pièces individualisées jusque dans le moindre détail. Le client qui reçoit non seulement sa table linéaire en un temps record, peut aussi la personnaliser au maximum, pour les rails, les courses ou les options de fixation. La table linéaire drylin SLTI3 fait appel au matériau I3, le matériau FSL d'igus dédié au frittage sélectif par laser qui permet de fabriquer avec précision des formes même complexes. Le procédé garantit en plus des composants d'une grande résistance qui n'ont plus besoin de supports supplémentaire ni de post-usinage. Les tests complets effectués dans le laboratoire de tests igus d'une superficie de 2 750 mètres carrés avec différents matériaux d'axes ont montré que l'iglidur I3 est au moins trois fois plus résistant à l'abrasion que les matériaux FSL courants, tant en rotation qu'en oscillation ou en translation. Le service d'impression 3D igus permet ainsi la production efficace de pièces uniques ou de petites séries.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.