Le nouvel atelier de peinture du siège de Nord Drivesystems à Bargteheide, en Allemagne, est deux fois plus grand que le précédent. Ensemble, les nouvelles cabines de peinture, l'entrepôt automatisé de très grande hauteur pour le séchage de la peinture et les postes de conditionnement occupent une surface de 1 400 m². Un système de contrôle intelligent a réduit de moitié en moyenne les délais nécessaires aux travaux de peinture. Ainsi, moto-réducteur peut désormais être peint et expédié dans les deux heures suivant son assemblage.

Une chaîne de peinture à voie rapide

NORD configure chaque système d'entraînement selon la commande, et utilise presque exclusivement des composants fabriqués en interne. Les peintures spécifiques font partie de ce processus. Le traitement rapide des commandes urgentes est désormais bien plus aisé. Auparavant, les motoréducteurs étaient régulièrement renvoyés en fin de file d'attente une fois la première couche appliquée. Le nouveau système de convoyeur permet un acheminement d'une extrême flexibilité : après le séchage, les produits prioritaires peuvent couper la file d'attente pour l'application de la deuxième couche de peinture.

Des algorithmes de tri intelligents garantissent par ailleurs que les commandes avec priorité équivalente soient regroupées de manière optimale par type de peinture et couleur de peinture. Cela a permis de réduire le gaspillage et les délais de configuration. De plus, des systèmes de filtrage dernier cri sont installés dans les cabines de peinture limitant la pollution au strict minimum. Les postes d'emballage bénéficient également des capacités de tri intelligent des systèmes de convoyeur : chaque poste peut être affecté à un mode d'expédition donné.

Le bon système d'entraînement pour chaque tâche

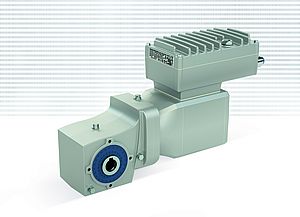

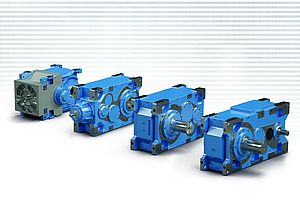

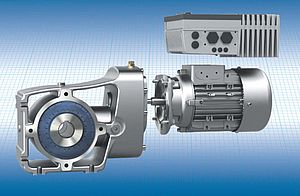

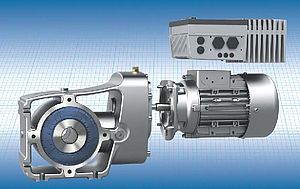

Plus de 100 systèmes d'entraînements réalisent différentes tâches sur le nouveau site. Les technologies d'entraînement NORD alimentent des convoyeurs, des palans, des systèmes de ventilation aspirante et des systèmes de refroidissement par ventilateurs. S'appuyant sur sa propre gamme d'entraînements modulaires, NORD a configuré des solutions optimales pour chaque besoin spécifique. Des réducteurs à couples coniques et à vis sans fin à haut rendement et rapports de réduction très élevés sont utilisés. Selon les besoins de performances et de fonctionnalités, les moteurs sont contrôlés par différents modèles de variateurs de fréquence.

Systèmes de ventilation

Quatre ventilateurs dotés d'un débit d'air de 22 000 m³/h garantissent le bon renouvellement de l'air dans les cabines de peinture. Les ventilateurs sont équipés d'entraînements embarqués de 22 kW de la gamme de variateurs de fréquence SK 200E. La solution de contrôle permet un mode veille et garantit une compensation adéquate de la pollution des filtres en régulant la vitesse du moteur en fonction du débit d'air mesuré. Comme tous les variateurs NORD, ces entraînements offrent une fonctionnalité d'économie d'énergie intelligente. Ils détectent automatiquement les charges partielles et réduisent la consommation d'énergie du moteur en conséquence. Les variateurs étant installés sur le toit à côté des unités de ventilation, ils bénéficient d'une protection IP 66.

Convoyeur aérien

Les moteurs et motoréducteurs NORD qui passent par ces installations pèsent souvent plusieurs centaines de kilos, ce qui nécessite du matériel robuste. Le convoyeur aérien se déplace à une vitesse maximale de 10 m/min. Il est équipé de plus de 100 motoréducteurs à vis sans fin. Certaines parties du site sont classées zones dangereuses (Ex 2). Les 14 entraînements installés dans ces zones sont contrôlés par des variateurs en armoire de la gamme SK 500E. Tous les autres entraînements sont équipés d'un variateur embarqué de type SK 180E.

Doté d'un rapport qualité/prix optimal et offrant une multitude de fonctions destinées à améliorer le rendement, le SK 180E peut être utilisé avec des moteurs d'une puissance comprise entre 0,25 et 2,2 kW afin de répondre à toutes les tâches de manutention simples dans les applications horizontales. Un boîtier technologique installé avec le variateur ajoute une interface de communication Profibus, ainsi que différentes interfaces de capteur et pneumatiques pour la transmission des données de positionnement et le contrôle des commutateurs. La capacité de configuration d'entraînement intégrée et l'utilisation systématique de connexions enfichables ont joué un rôle essentiel dans la réduction coûts d'installation sur ce site immense. Les variateurs de vitesse à commande vectorielle sont dotés d'une alimentation de contrôle en 24V séparée, et sont ainsi accessibles via Profibus même lorsque l'alimentation principale en 400V est coupée.

Technologie pour palan

Le site est doté d'une salle de séchage de très grande hauteur. Une unité de stockage et de récupération automatisée permet d'accéder de manière flexible à tous les produits en cours de fabrication. Chaque système d'entraînement peut être récupéré par sa désignation individuelle et automatiquement acheminé jusqu'à une cabine de peinture via le convoyeur aérien. La salle de stockage et de récupération automatisée est équipée de puissants motoréducteurs hélicoïdaux pour le levage et l'entraînement. La flèche télescopique qui se saisit du produit en attente s'allonge grâce à un motoréducteur à engrenage cylindrique compact et léger.

NORD a utilisé système de contrôle de positionnement pour les axes de levage et d'entraînement. Concrètement, des variateurs de fréquence de type SK 545E traitent simultanément les données de positionnement absolu et le signal d'un codeur de moteur incrémentiel. Ils ajustent ensuite de manière autonome la position en fonction de la valeur prédéfinie indiquée par l'automate de l'entrepôt de stockage et de récupération automatisée, puis transmettent la position atteinte à l'automate. Les variateurs électroniques contrôlent la vitesse et garantissent des accélérations et un freinage en douceur (rampes en S). Dans cette application, des interfaces Profinet ont été intégrées pour la communication avec l'automate.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.