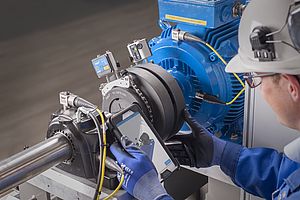

L’industrie ferroviaire se modernise : les moteurs à courant alternatif (AC) synchrones et asynchrones, qui ont remplacé progressivement les moteurs à courant continu (DC), présentent de nombreux avantages : plus d’efficacité, moins d’usure et d’intervention de maintenance ainsi qu’une puissance plus importante. Cependant, leur utilisation avec des variateurs de fréquence entraîne un plus grand risque de courants électriques parasites à haute fréquence, pouvant détériorer les roulements et, par conséquent, entraîner leur défaillance.

Roulements hybrides

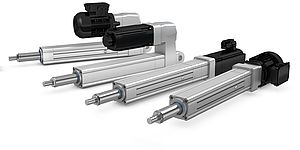

La solution des roulements hybrides fait appel à une technologie innovante. En effet, les éléments roulants sont en céramique pour une protection accrue contre le passage de courant. Cette solution présente ainsi de nombreux avantages : une résistance accrue à l'usure, une capacité de vitesse plus élevée et un meilleur fonctionnement en cas de mauvaise lubrification ou de faible charge. Les roulements hybrides fonctionnent, à des températures plus basses par rapport aux roulements standard, grâce à une réduction du frottement pour une durée de vie accrue du lubrifiant

Selon Jochen Baum, Responsable du Centre de compétence d'applications ferroviaires à SKF en Allemagne : « Pour les roulements lubrifiés à la graisse utilisés dans presque tous les moteurs de traction, l’intervalle de maintenance est généralement déterminé par la durée de vie de la graisse. Celle-ci peut être impactée par la contamination, les conditions de charge et de température ».

Aussi à titre d’exemple, une augmentation de 15 °C de la température du roulement réduira de moitié environ la durée de vie de la graisse. Parallèlement, le revêtement isolant des éléments en céramique évitera une dégradation de la graisse. En plus de ces avantages techniques, ces roulements hybrides se montent en lieu et place des roulements standard et restent du point de vue économique une solution très compétitive par rapport au coût du cycle de vie du produit. Leur conception compacte sur mesure, à la fois étanche et prélubrifiée, prolonge les intervalles de maintenance et accroît la durée de vie de la graisse. En complément de la gamme, une version optimisée équipée de capteurs a été développée par SKF pour une meilleure surveillance de leur condition de fonctionnement.

Roulements INSOCOAT

Comme toutes les applications n’ont pas les mêmes contraintes en termes d’intervalles de maintenance, SKF propose également une autre solution, les roulements INSOCOAT. Ces roulements en acier standard sont dotés d’un revêtement isolant électrique pour les protéger des courants parasites. Ils sont la solution alternative idéale aux roulements hybrides et peuvent également être incorporés à un montage TMBU (moteurs de traction).

SKF continue d’optimiser ces roulements en améliorant la résine protectrice appliquée au revêtement pour un fonctionnement encore plus efficace en environnement humide. De plus, SKF est en mesure d’augmenter l’épaisseur du revêtement sur demande pour améliorer leur efficacité. Les roulements hybrides, les roulements INSOCOAT et les ensembles de roulements étanches prélubrifiés, sont des solutions qui permettent d’allonger de manière significative la durée de service des moteurs de traction.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.