Le changement de type de roulements sur le carrousel d’une chaîne de coulée, associé à une petite modification de conception recommandée, s’est traduit par une économie annuelle de 100 095 € chez un fabricant leader d’aubes de turbines à gaz confronté à des défaillances de roulements toutes les six semaines. En raison de la courte durée de vie de ses roulements existants, ce fabricant a décidé de faire appel à l’équipe spécialisée d’ingénieurs d’application NSK. A l’aide de son Programme de Valeur Ajoutée AIP, ils ont effectué un examen complet de la configuration existante comprenant une inspection des roulements défectueux. L’analyse a révélé l’utilisation d’une solution extrêmement corrosive (50% d’hydroxyde de sodium à 180°C) dans le cadre du processus de fonderie qui, associé à de fortes charges et à un défaut d’alignement d’assemblage, causait des problèmes de lubrification et de grippage des roulements, aggravés par une étanchéité insuffisante des roulements.

Une durée de vie des roulements multipliée par deux

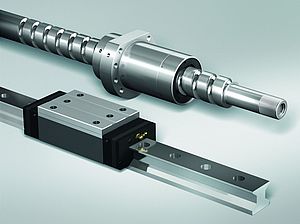

NSK a en conséquence préconisé de passer à sa gamme de roulements étanches à rouleaux cylindriques, susceptibles d’empêcher la pénétration de la solution corrosive agressive tout en améliorant les performances d’étanchéité. Une autre conception de roue de carrousel a également été proposée de façon à accroître la protection contre les contaminants et à simplifier l’assemblage. Les essais ont montré que ces changements se traduisaient par une durée de vie des roulements multipliée par deux, avec pour effet une réduction significative des temps d’arrêt machine et de la maintenance. Les autres chaînes de coulée du fabricant ont par conséquent été également modifiées.

Une solution idéale dans les conditions difficiles

Les roulements NSK à rouleaux cylindriques étanches offrent une forte capacité de charge et une étanchéité supérieure, ce qui en fait une solution idéale dans les conditions difficiles qui prévalent dans les ateliers de fonderie et autres environnements sidérurgiques. L’usinage de perçages dans les bagues intérieures et extérieures des roulements assure le remplissage en graisse au lithium in situ et l’apport d’un traitement de surface au phosphate permettant d’améliorer la résistance à la corrosion constitue un avantage supplémentaire. Les économies réalisées à l’atelier de fonderie ont été calculées en comparant les coûts annuels précédents imputables aux roulements, la main-d’œuvre nécessaire à leur remplacement et les arrêts de production occasionnés par rapport à la solution NSK.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.