Lors de l'événement SES TT Zéro Challenge qui a eu lieu cet été sur l'île de Man, deux motos de course prototypes Victory Racing propulsées par des moteurs électriques Global Vehicle Motor (GVM) de Parker Hannifin, ont été à l'honneur, à en juger par les résultats exceptionnels obtenus lors des débuts du vendredi. Les motos prototypes pilotées par William Dunlop et Lee Johnston, possèdent une puissance remarquable. Chacune dispose d'un moteur de course électrique, de puissantes alimentations dédiées ainsi que de variateurs hautement sophistiqués pour maximiser la puissance et le temps de fonctionnement en conditions de course. Les motos ne pèsent que 220 kg, ce qui est particulièrement faible vis-à-vis de leur performance. Dès le début de la première journée d'essais, Victory est la troisième équipe à atteindre la vitesse moyenne de plus de 160 km/h permettant des temps au tour de 21'.31''.322 (Johnston) et 21'.43''.717 (Dunlop) tout en gérant l'énergie fournie par la batterie. Les vitesses moyennes au tour se montent à 169,28 km/h pour Johnston et 167,67 km/h pour Dunlop, et les deux pilotes ont atteint 225,3 km/h en vitesse de pointe.

Deux grands défis

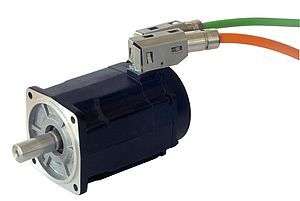

Lors du développement du moteur, les concepteurs de Parker ont dû relever deux grands défis. Tout d'abord, ils devaient obtenir une puissance maximale avec un moteur compact dans un encombrement donné. Ensuite, le rendement du moteur devait être suffisamment important pour permettre à la batterie de tenir durant la totalité des 60,72 kms, avec des vitesses moyennes au tour approchant les 193 km/h (et où les pilotes doivent gravir une côte pour atteindre la ligne d'arrivée). Le moteur sélectionné ne mesure que 203 mm de diamètre pour 127 mm de long, et peut fournir 175 chevaux avec 97% de rendement. Le TT Zero est une course difficile pour les motos électriques. La performance dépend de la quantité d'énergie que les motos peuvent emporter, plutôt que de la puissance que peut offrir la motorisation. Les prototypes doivent pouvoir compter sur des batteries performantes pour stocker l'énergie. Aux Etats-Unis, le responsable de compte chez Parker, Kevin Holloway, explique : "Le stockage d'énergie est le Saint Graal pour les véhicules électriques. Les batteries ne stockent pas autant d'énergie que l'on peut le faire avec un combustible liquide. Vous avez besoin de plus de poids et de volume pour obtenir l'équivalent énergétique d'un litre de carburant."

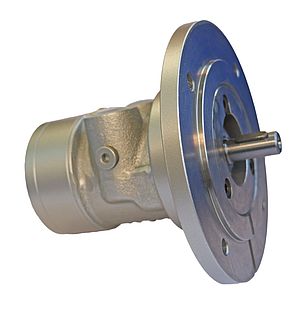

Parker utilise également le système de refroidissement liquide interne pour le moteur GVM. L'eau extrait plus de chaleur que l'huile, et les systèmes à eau sont plus faciles à gérer qu'une boucle de refroidissement à huile. Le système Parker est conçu pour s'intégrer dans le diamètre du stator moteur, plutôt que de nécessiter un volume supplémentaire dans la carcasse moteur, un plus petit volume signifiant un moteur avec une densité de puissance plus élevée.

La liberté sous forme de kit

Une des caractéristiques exceptionnelles du moteur Parker est sa disponibilité sous forme de kit. Cela permet aux constructeurs d'intégrer le moteur dans leur mécanique spécifique. Certains fournisseurs ne permettent pas cela, et comme dans le contexte des motos, l'encombrement est primordial, cela permet au développeur d'optimiser l'espace consacré au moteur. Ainsi pour le challenge TT Zero, Victory Racing a conçu la carcasse et Parker y a inséré son moteur-kit. En revanche, l'université de Nottingham, qui utilise également le moteur GVM de Parker pour sa moto, a choisi d'utiliser une carcasse standard de Parker.

Des applications alternatives

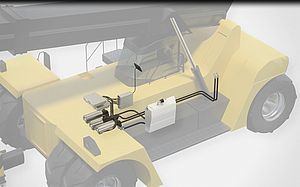

Si l'amélioration significative des performances des motos électriques avec les prototypes Victory Motorcycle laisse envisager un potentiel important pour la course, cette technologie peut aussi être utilisée dans d'autres applications. Par exemple, le moteur à aimants permanents est utilisé dans le domaine de la production d'énergie dans les véhicules hybrides. Typiquement, le moteur/générateur est relié à la courroie principale sur l'avant du moteur à explosion pour générer de l'électricité avec un rendement maximum, et l'énergie produite est utilisée pour alimenter un moteur de traction ou tout autre équipement comme les ventilateurs de refroidissement auxiliaires ou des unités d'air conditionné. Ce processus est couramment mis en œuvre via un arbre de transmission, mais sur des véhicules plus récents, d'autres approches peuvent être envisagées.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.