Les engins spatiaux sont développés sur Terre, testés, entièrement assemblés et transportés en une seule pièce par des fusées porteuses vers leurs emplacements respectifs. Chaque composant doit être conçu pour résister aux charges élevées de la phase de lancement. Dans la plupart des cas, cela conduit à une structure surdimensionnée des composants d'engins spatiaux en plus de procédures de test complexes, car en orbite, ils ne subissent qu'une fraction des contraintes qu'ils doivent endurer lors du lancement de la fusée. La masse au décollage maximale requise pour le transport par la fusée porteuse et le volume des satellites, par exemple, entraînent donc des coûts élevés de transport spatial. En même temps, l'espace dans la fusée est restreint, ce qui limite d'emblée la conception de l'engin spatial. On recherche des processus qui permettent d'élargir les possibilités des futures missions spatiales, d'économiser des ressources et de réduire les coûts.

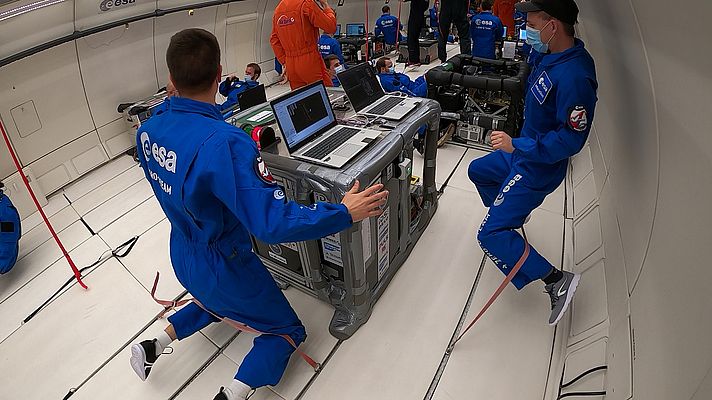

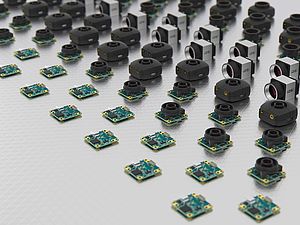

Une approche possible consiste à fabriquer des composants d'engins spatiaux directement en orbite en utilisant la fabrication générative. Les technologies génératives permettent une production efficace et agile de composants sur site. L'équipe AIMIS-FYT de l'université des sciences appliquées de Munich développe et recherche à cette fin un procédé de fabrication additive, dans lequel la production des structures se fait en apesanteur. Les éléments nécessaires au voyage spatial n'ont pas à répondre aux exigences strictes du lancement, mais peuvent être adaptés précisément aux besoins de la mission. Le processus fait l'objet de recherches sur les vols paraboliques en apesanteur - avec l'appui d'une caméra industrielle uEye CP d'IDS.

Imprimer directement des structures 3D dans l'espace

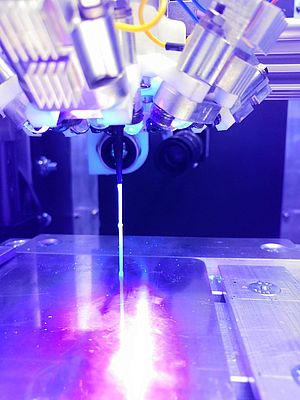

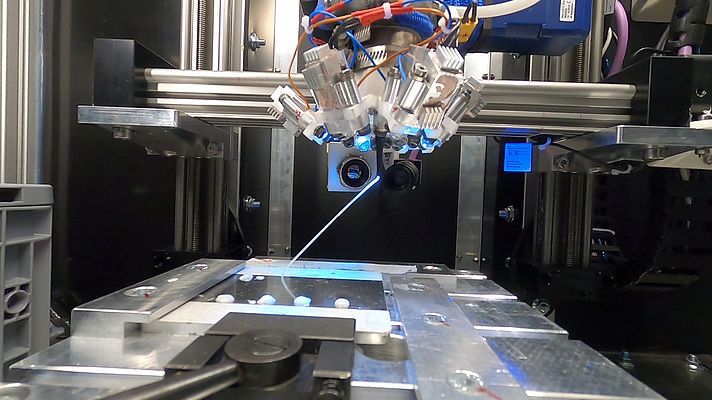

Pour ce procédé de fabrication additive, également appelé « fabrication in-situ », l'équipe a développé une imprimante 3D avec une extrudeuse, à travers laquelle un photopolymère liquide peut être dosé. « Notre procédé d'impression 3D permet d'imprimer directement des structures tridimensionnelles dans l'espace à l'aide d'un adhésif ou d'un composé d'enrobage à durcissement par UV », explique Torben Schaefer, attaché de presse de l'équipe AIMIS-FYT, pour expliquer la particularité de cette technologie. Au lieu de créer les composants couche par couche, comme c'est le cas avec les imprimantes 3D classiques, ils sont créés directement par le mouvement tridimensionnel de la tête d'impression. Grâce à l'application de lumière UV, la résine est librement extrudée dans l'espace en apesanteur et durcit en peu de temps. En combinaison avec l'apesanteur, cela permet de fabriquer sans les restrictions de forme normalement imposées par la gravité sur Terre. Les limites de forme typiques comprennent par exemple les longs porte-à-faux, qui ne sont pas possibles sur Terre ou qui ne peuvent être fabriqués qu'avec des structures d'appui complexes. En apesanteur, il est même possible de créer des composants sans point d'ancrage fixe, comme une plaque de pression.

Une grande variété de conceptions

Ce processus de production permet une grande variété de conceptions, telles que des structures imprimées pour des panneaux solaires ou des antennes. Parmi les applications envisageables, on peut citer la production de miroirs pour les antennes paraboliques ou la fabrication de structures à colombages pour la fixation de générateurs solaires. Cela devrait présenter un intérêt particulier pour les fabricants et les distributeurs de petits à très petits satellites, voire de constellations entières de satellites, qui peuvent ainsi réduire leurs coûts unitaires et les coûts de lancement pour le transport de leurs systèmes en orbite. En outre, la masse réduite des engins spatiaux assemblés en orbite permet d'économiser des ressources et peut prolonger la durée de vie d'une mission en embarquant davantage de carburant. « Pour les satellites, le carburant est généralement le facteur limitant ; il dure actuellement environ 15 ans », explique Torben Schaefer.

3 phases principales

Le processus le plus important de la méthode de fabrication est le processus d'impression lui-même. Il se compose essentiellement de 3 phases principales :

1. Extrusion de la résine au moyen de l'extrudeuse

2. Sortie de la résine de la buse à l'état visqueux dans des conditions d'apesanteur

3. Durcissement de la résine par les LED UV

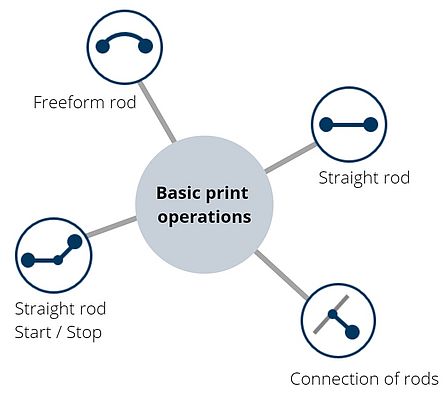

L'impression de tiges droites, l'assemblage de tiges et la production de tiges de forme libre sont testés. Parfois, une plaque d'impression conventionnelle est utilisée comme point de départ pour l'impression, d'autres fois, le comportement des tiges flottant lors de l'impression est étudié.

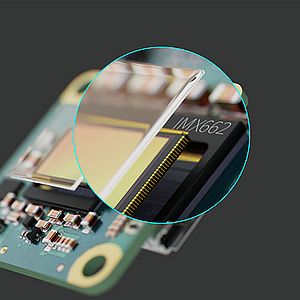

Les principaux paramètres du processus d'impression sont la vitesse d'extrusion de la résine, l'intensité de la lumière UV, la durée de la lumière UV et la trajectoire, c'est-à-dire le mouvement de l'imprimante. « Dans notre processus d'impression, il est important que le médium soit extrait de manière précise, stable et constante. En même temps, les paramètres doivent être conservés tout au long du processus », explique Torben Schaefer. La caméra USB 3 sponsorisée par IDS suit de près le processus : elle observe la buse de l'imprimante en gros plan et se déplace toujours par rapport à celle-ci. La caméra suit ainsi la buse à chaque mouvement et l'a toujours exactement en ligne de mire. Le cadrage est alors ajusté de telle sorte que la formation des tiges est enregistrée à environ 4,5 cm sous la buse. « La caméra IDS fournit des résultats très importants pour l'écoulement de la résine et son durcissement. Les LED UV nécessaires au durcissement produisent une forte surexposition, ce qui signifie que les conditions d'éclairage sont difficiles. Aucun problème pour l'U3-3260CP de la gamme IDS : avec le capteur Sony IMX249 (1920 x 1200 px) de 2,30 MP, la caméra fixe des normes particulièrement élevées en termes de sensibilité à la lumière et de plage dynamique. Le capteur CMOS à obturateur global (Global Shutter), avec ses pixels de 5,86 µm est donc prédestiné aux applications comme celles-ci, qui doivent fournir des résultats parfaits même dans des conditions d'éclairage difficiles - dans ce cas, avec une forte luminosité due à la surexposition.

Afin de pouvoir analyser plus en détail le comportement d'écoulement au niveau de la buse en apesanteur, le processus est réalisé à une vitesse plus lente. Le contour de la tige doit être saisi avec précision. « Pour cela, la fréquence d'images élevée et la résolution de la caméra sont cruciales pour une évaluation de haute qualité », explique Torben Schaefer de l'équipe AIMIS. Avec une fréquence de 47,0 images par seconde, la caméra IDS fournit une excellente qualité d'image et est extrêmement silencieuse - des conditions parfaites pour sa mission dans l'espace. L'intégration aisée de la caméra a aussi convaincu l'équipe de recherche.

Une intégration facilitée par le kit de développement logiciel IDS

« Nous avons pu intégrer la caméra de manière transparente dans notre système de surveillance basé sur C++ grâce au kit de développement logiciel IDS », explique Torben Schäfer. Toutes les données des capteurs sont rassemblées et donnent un aperçu complet de l'état actuel de l'imprimante et des différents paramètres d'impression. « Nous pouvons démarrer et arrêter l'enregistrement de la caméra IDS et toutes les autres mesures en un seul clic. Comme il n'y a jamais que vingt secondes d'apesanteur sur un vol parabolique et qu'il y a une interruption d'environ une minute et demie entre deux paraboles, nous ne sauvegardons les informations les plus importantes qu'en commençant et en arrêtant les mesures et les enregistrements de manière ciblée ». En outre, une image en direct du processus d'impression est affichée sur l'écran à l'aide du logiciel IDS. « Ce transfert en direct nous permet de mettre en place plus facilement la tête d'impression et de l'analyser rapidement. »

Perspectives

Les résultats des expériences doivent être utilisés pour optimiser davantage le processus des quatre opérations d'impression 3D de base (tige droite, tige droite avec points de départ/arrêt, tige de forme libre et connexions entre les tiges) et prouver la fonctionnalité principale de la fabrication additive en apesanteur. L'objectif est de tester la technologie dans l'espace, car elle offre la possibilité de réduire considérablement le coût des composants de la technologie spatiale. « Le projet AIMIS-FYT nous donne la possibilité de façonner activement l'avenir de l'aéronautique », déclare Michael Kringer, chef de projet de l'équipe AIMIS-FYT. La puissante petite caméra IDS a été recommandée avec succès pour des missions futures - sur Terre et dans l'espace.