Auteur : Paolo Carnovale, RS Components

L'industrie de transformation connait des contraintes de toute nature, que ce soit d'ordre industriel et/ou législatif. Les industriels, PME ou grands groupes, exigent des solutions technologiques adaptables, avec de forts niveaux de performances, d'intégration, de production et de souplesse. Les autorités légales nationales et internationales ajoutent la traçabilité, la sécurité et une prise de responsabilité totale de la part des industriels. Pour la plupart des fabricants, et leurs distributeurs, cette situation est loin d'être aussi négative et onéreuse qu'elle peut paraître ; tous ayant en fait, les éléments en main et étant en situation d'apporter des solutions pour répondre à ces contraintes.

Des exigences qui émanent des clients

Les progrès technologiques s'accompagnent très souvent d'inconvénients qui leur sont inhérents. Tout en permettant aux fabricants d'équipements d'offrir le meilleur des dernières nouveautés, tant sur les performances que les fonctionnalités, ils proposent aux utilisateurs, aux instances extérieures et autres organismes, une liste de fonctionnalités dont ils pourraient avoir besoin. Par ces deux voies, l'une tirant et l'autre poussant la technologie, la majorité des travaux réalisée en laboratoires de R&D est encouragée chez les principaux fournisseurs de solutions d'automatisation des procédés, de contrôle et régulation.

Les exigences de l'industrie, et les demandes des constructeurs de machines émanent très souvent des clients. Ils veulent des solutions souples, ouvertes et agiles qui peuvent être adaptées à une large gamme de demandes et d'infrastructures de production. L'avancée la plus spectaculaire de ces dernières années est sans doute la possibilité d'appliquer l'économie d'échelle de la production de masse aux applications de production par lots.

L'économie d'échelle, un paramètre omniprésent

L'économie d'échelle est un paramètre économique omniprésent encore largement utilisé en production, dont l'industrie de transformation. Dans sa forme la plus basique, de grosses dépenses d'investissement sont souvent amorties, au bout d'un certain temps, uniquement grâce au volume de produits (souvent identiques) fabriqué. Le problème réside dans le fait que la plupart des opérations de fabrication, de nos jours, nécessitent des machines plus petites et plus flexibles, capables de produire une grande variété de produits différents, en un minimum de temps, avec le moins d'ingénierie et au coût de passage de l'un à l'autre le plus faible possible. Les avancées actuelles des solutions de régulation et du matériel ont assurément résolu un grand nombre de problèmes et avec un accès facilité aux données ainsi que la possibilité de les exploiter plus aisément, ces progrès vont certainement aller croissant.

La familiarité est une autre requête exprimée par un grand nombre d'utilisateurs. Citons pour exemple, la norme PackML, établie par les leaders des secteurs de l'habitat et de la santé. La norme a été développée pour définir une approche, ou un langage machine, commun à toutes les machines automatisées, provenant de l'ensemble des fournisseurs. L'objectif principal est d'encourager une apparence et une impression communes à toutes les usines, où qu'elles soient dans le monde.

Adoptée comme faisant partie de la norme industrielle ISA88, PackML a depuis été mise œuvre par les utilisateurs et les constructeurs de machines sur une large gamme de plateformes de commande. Elle est un bon exemple de demande venue des industriels, prise en charge automatiquement par les fournisseurs puis mise en œuvre par les constructeurs de machines.

Des protocoles ouverts

Les données, mentionnées plus haut, sont un facteur essentiel d'un grand nombre de ces " push-pull " technologiques. L'avènement d'architectures de commande plus ouvertes a conduit à l'Ethernet standard, et ses dérivés basés sur des normes présentes partout dans les usines, alors qu'un grand nombre des protocoles plus anciens et moins ouverts sont limités à des opérations plus limitées, souvent des applications très spécifiques pour lesquelles ils ont été développés. En utilisant des protocoles ouverts, le débit des données de fabrication et de procédé est passé d'un faible niveau de paramètres sur mesure destinés à des spécialistes à des volumes conséquents pouvant être visualisés par n'importe quelle personne en droit d'y accéder.

Cette croissance considérable des informations, leur manipulation et interprétation, signifie que les recettes de procédés et les paramètres de fonctionnement des machines peuvent être modifiés d'un clic, soit par les opérateurs présents sur la chaîne de production, soit par des systèmes ERP à l'échelle de l'entreprise. De plus, un accès aux données facilité rend possible la présentation de données historiques, et permet aux mêmes opérateurs ou système ERP de régler finement la production de chaque lot pour optimiser les rendements, la qualité et la rentabilité.

Des régimes uniques de codage

L'accès à un volume bien plus important de données datées se rapportant directement au procédé, généré à l'échelle de la machine/du composant, permet également aux industries de transformation de remplir deux contraintes majeures aux niveaux des législations internationales, la traçabilité et le suivi, qui pèsent sur les produits manufacturés des secteurs de l'agro-alimentaire et de la santé.

La même technologie, permettant aux entreprises de suivre la provenance des ingrédients et des matières premières entrant dans la composition des produits de grande consommation, pour des raisons de qualité et de rappel de produits, apporte aux entreprises pharmaceutiques des outils pour lutter contre les contrefaçons qui demeurent un gros problème au niveau international. En créant des régimes uniques de codage de lot, spécifique à l'entreprise, généré au niveau de la machine, les revendeurs et les acheteurs peuvent avoir l'assurance que les médicaments et les produits pharmaceutiques qu'ils achètent proviennent de sources légitimes et que les codes des lots et les ingrédients peuvent être suivis et assignés à des moments précis dans le process de fabrication et des machines, des opérateurs et des matières premières spécifiques. Cette approche est encore en discussion et considérée différemment par les diverses instances économiques, géographiques et légales, mais la bonne nouvelle est que le matériel existe déjà chez les fournisseurs d'automatisation de process, ainsi que le flux de communication, de première importance à tous les niveaux du procédé de production.

Des solutions de sécurité évoluées

Les industries de transformation doivent également faire face à un nombre important de problèmes de sécurité (même le lait en poudre peut être explosif dans certaines conditions) ; les fournisseurs d'automatisation de procédés proposent désormais des solutions de sécurité, accompagnées de leur interopérabilité avec la solution plus large de contrôle de process. Les médias annoncent régulièrement les effets dévastateurs que peuvent avoir les explosions. La dernière en date, dans une usine chimique chinoise illustre, de manière choquante mais malheureusement très évocatrice, ce qui peut survenir quand les solutions de sécurité ne sont pas à la hauteur.

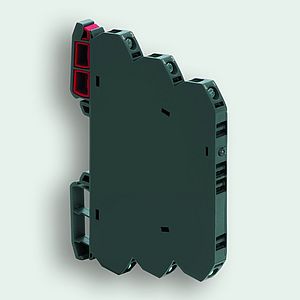

L'enquête, comme c'est souvent le cas après des incidents similaires, montrera peut-être que des procédures complexes associées, aux toutes dernières technologies, peuvent jouer un rôle crucial dans la prévention des catastrophes. Les constructeurs de machines ont accès à un choix immense de solutions de sécurité, des solutions compactes discrètes à base de relais de sécurité aux suites entièrement intégrées. Et du point du vue produit, il en existe une multitude, ainsi que de matériels, conformes à la norme ATEX qui rendent ces systèmes de sécurité encore plus robustes.

Respecter les règles environnementales

La durabilité est un autre aspect majeur de l'éthique des entreprises de process, qu'un grand nombre d'entre elles affichent en public. Une certification ISO 14000 a pratiquement autant d'impact, de nos jours, qu'une certification ISO 9001, avec des objectifs de durabilité devenant de plus en plus stricts, qu'ils aient été fixés par l'entreprise elle-même, ou qu'ils soient imposés par les législations nationales et internationales. L'automatisation de procédé n'apparaît peut-être pas comme la solution la plus évidente (et elle ne fonctionne certainement pas de manière isolée) mais elle permet un gain de temps et des économies d'énergie et de matières premières incroyables, en éliminant les maillons faibles de nombreux procédés, les risques de fuites, les remises à l'air et les renversements injustifiés pouvant être réduits de manière significative ; il en résulte un comportement accru et respectueux des règles environnementales, même si cela n'est pas immédiatement apparent, mais très positif, lorsque aucun incident ne se produit de ce fait.

De toutes les industries, l'industrie de transformation est celle qui doit faire face à un éventail de problèmes bien plus large que les autres en raison de la variété des procédures et des matières premières employées, du large spectre d'utilisateurs finaux et de clients. Les législations abondent, provenant des utilisateurs finaux, et des autorités locales, nationales et internationales et ces utilisateurs finaux veulent aussi utiliser ce qui leur est déjà familier. Pour ces raisons, les fournisseurs de solutions d'automatisation de procédés doivent garder une longueur d'avance et être en mesure d'intégrer les futures règlementations tout en aidant leurs clients à répondre aux demandes actuelles des marchés. Les distributeurs, comme RS Components, jouent également un rôle primordial en éduquant le marché et en fournissant le matériel qui permettra aux utilisateurs de répondre à toutes ces exigences.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.