Les robots industriels ont pour vocation de doper la productivité. De surcroît, il est évident qu'ils contribuent à préserver la santé du personnel en réduisant les effectifs au sein des ateliers et en limitant les contacts humains avec les composants et les assemblages. Parmi les différents types de robots existants, les robots à axe unique sont faciles à assimiler et à utiliser. Ils automatisent déjà de nombreuses tâches dans les usines et les plates-formes logistiques, parfois indépendamment, mais souvent en groupes coordonnés par un contrôleur central. Dans tous les cas, ils améliorent le rendement, la répétabilité et la régularité des opérations.

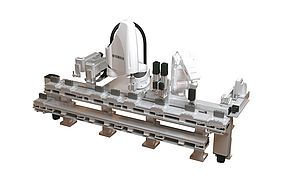

Les intégrateurs peuvent mettre au point des systèmes en intégrant des robots à axe unique sur un, deux ou trois axe(s) pour surmonter des difficultés de manutention ou d'assemblage : transfert d'éléments en vrac sur des plateaux individuels ou des palettes, opérations de chargement ou de découpe, positionnement de gabarits ou d'outils...

Deux unités linéaires ou plus peuvent aussi se coordonner pour effectuer des tâches de haute précision, comme la découpe au laser, la peinture ou la dépose. Un robot cartésien personnalisé peut être créé en combinant des robots à axe unique spécialement sélectionnés pour chaque axe. Yamaha propose également une gamme de robots cartésiens standards.

Une unité linéaire peut également fonctionner en duo avec un robot cartésien, tous deux connectés au même contrôleur, dans les situations qui nécessitent plus d'axes. Un contrôleur du type RCX340 de Yamaha est généralement choisi pour gérer le robot cartésien car il est capable de contrôler un ou plusieurs autres robots à axe unique dans le cadre d'un même système unifié et coordonné. Les intégrateurs peuvent ainsi configurer des robots pour gérer des séquences complexes, tout en gardant la possibilité d'étendre le système si besoin.

Critères de différenciation

La rigidité est l'une des propriétés les plus importantes pour un robot à axe unique, car elle garantit un placement précis et répétable et permet à la glissière de se déplacer librement avec un minimum de friction. La conception des supports et fixations correspondants peut également être simplifiée, d'où un gain de place et des économies. Pour réduire l'encombrement de l'usine, des dimensions compactes sont également recherchées. Grâce à des techniques de design avancées, il est possible de réduire la taille tout en renforçant la rigidité de chaque axe.

Les derniers robots à axe unique de la série Robonity de Yamaha présentent une structure monobloc et un guide linéaire intégré, d'où leur excellente rigidité. Ces améliorations ont permis de multiplier la rigidité par 4 tout en réduisant la largeur des rails. Le modèle ABAR05 ne mesure que 54 mm de large, soit 17 % de moins que les modèles équivalents traditionnels. Il n'y a plus besoin de guide externe, ce qui simplifie la conception, tandis que la rigidité accrue du robot préserve ses performances en ligne droite même lorsqu'une charge radiale est appliquée. Par ailleurs, il n'y a plus de jeu dans le sens de la rotation et les outils fixés à l'extrémité de la tige affichent une précision de ±0° sans rotation. Ces robots sont proposés avec une longueur de course pouvant atteindre 1 100 mm.

Grâce aux dernières améliorations apportées, la hauteur totale a pu être réduite. L'un des principaux avantages de ces nouveaux robots plus fins est leur centre de gravité plus bas, d'où de meilleures performances lorsqu'ils sont utilisés comme axe X d'un robot cartésien personnalisé. L'ABAS12 fait 76 mm de haut et 120 mm de large. Sur le dernier modèle, la course est maximisée par rapport à la longueur totale. La réduction de la longueur, de la largeur et de la hauteur, la rigidité supérieure et l'amplitude de mouvement similaire aux modèles équivalents contribuent ensemble à limiter grandement la taille des équipements

Davantage de place pourra être gagnée au niveau de la conception du tableau de commande. Le contrôleur EP-01 des robots Robonity est en effet plus étroit de 37 % par rapport aux autres modules, pour une largeur de 40 mm.

Choisir le bon modèle

Lors du choix d'un robot à axe unique, le type de moteur doit également être pris en compte. La série Robonity de Yamaha comprend des robots avec une vis à billes rectifiée, pour une utilisation avec un servomoteur. La gamme contient des unités complètes capables d'atteindre une vitesse de 2 400 mm/s. Il existe également des actionneurs sans moteur compatibles avec les moteurs industriels standards jusqu'à 400 watts. Des kits de fixation sont disponibles pour pouvoir changer l'orientation du moteur en fonction des besoins de l'application.

Les robots à moteur pas-à-pas, comme ceux de la série Transervo, offrent quant à eux un bon rapport qualité-prix avec la fonctionnalité d'un servomoteur pour les applications où la charge utile est moindre et où la vitesse n'est pas une priorité. Les derniers modèles peuvent supporter une charge utile presque quatre fois supérieure à leurs prédécesseurs, avec une vitesse de mouvement de 1 200 mm/s (+20 %).

Enfin, un robot à axe unique doté d'un moteur linéaire peut représenter la solution la plus rentable pour les applications où des pièces légères doivent être transportées sur de longues distances et à grande vitesse. Les robots se déclinent avec une course maximale de plus de quatre mètres et une vitesse maximale de 2 500 mm/s, pour une précision de positionnement répétée de ±5 µm. Outre leur fonctionnement silencieux et leur usure minimale, les moteurs linéaires permettent de gagner un temps non négligeable sur l'ensemble du cycle. La charge utile est généralement de quelques kilogrammes. Les robots à moteur linéaire de type MF à aimants de la série Phaser peuvent transporter des objets jusqu'à 160 kg à grande vitesse.

Simulation et configuration

Lors du choix de robots à axe unique pour une application impliquant une ou plusieurs unité(s), il ne faut pas négliger les outils d'aide à la configuration et au dépannage. Le simulateur en ligne de Yamaha vous aide à sélectionner les caractéristiques optimales : il permet aux utilisateurs d'évaluer rapidement des critères importants comme le temps de cycle estimé et la durée de vie de la vis à billes en fonction de quelques paramètres de base.

Lors de la configuration du système, le contrôleur de robot EP-01 utilise l'application EP Manager pour PC pour faciliter l'analyse et le paramétrage. Les utilisateurs peuvent saisir des détails sur les conditions d'utilisation, notamment le poids transporté, les données de points et le type d'opération, et ainsi évaluer les performances dans un environnement virtuel sans utiliser de matériel physique. Cette simulation fournit des résultats complets, notamment sur le temps de fonctionnement total, la durée de chaque opération, la vitesse maximale et l'accélération.

Lors de la configuration et du fonctionnement du système robotisé dans l'usine, EP Manager fournit des informations importantes comme le suivi en temps réel de la vitesse effective, le statut de chargement du moteur et le temps nécessaire pour atteindre des positions spécifiques. Une surveillance continue est possible pour vérifier la configuration et permettre une analyse sur le long terme et une assistance au dépannage.

L'outil fournit également un suivi en temps réel et permet de vérifier l'historique des alarmes, ce qui facilite la maintenance. La vérification de l'historique des alarmes contribue à analyser les erreurs en fournissant des informations sur les paramètres, notamment la position, la vitesse, les conditions de fonctionnement, la valeur actuelle, la tension et le statut d'E/S. L'analyse de ces différentes variables permet d'identifier la cause première de l'alarme. En outre, le suivi en temps réel permet aux utilisateurs d'analyser le fonctionnement jusqu'au moment où l'erreur s'est produite, afin d'identifier des causes telles qu'une surcharge du moteur.

Le contrôleur EP-01 génère une sortie d'impulsions de retour sur un canal dédié, différent de la connexion réseau standard. Ce canal dédié facilite l'analyse et la surveillance en fournissant des informations de position continues et à jour, indépendamment de tout retard de communication sur le réseau. L'impulsion de retour fournit d’une part des données en temps réel sur la position actuelle du robot et permet d’autre part de compenser l'ondulation liée à la vitesse.