Partenaire du réseau System Integrator de Parker Hannifin France, la société d'étude et d'installation électrique industrielle SBProcess assure régulièrement l'optimisation et le perfectionnement d'unités de production en diminuant leur consommation d'énergie. Les variateurs de fréquence Parker jouent un rôle clef dans ces projets. " Avec l'installation de variateurs, notre consommation d'énergie est passée de 1 400 à 1 000 kW/h/tonne produite ", déclare Pascal Granger, responsable maintenance et travaux neufs chez Gaillon SAS, plasturgiste à Saint-Georges-de-Reneins, dans le département du Rhône. Le budget des consommables a parallèlement été divisé par trois et le temps de disponibilité de la ligne de production a été grandement augmenté.

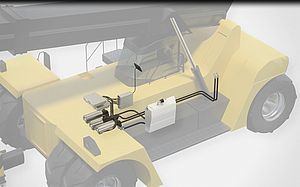

Au départ, SBProcess a été sollicitée par Gaillon SAS pour réaliser des mesures d'énergie sur les broyeurs et mettre en place des variateurs de fréquences afin d'abaisser la consommation électrique. " Nous nous sommes rendu compte par la suite que nous avions gagné en disponibilité machine et en nombre d'arrêt technique ", souligne Pascal Granger. Ces machines broient deux types de produits : les pièces en plastique non conformes issues d'une production pendant l'ajustement de la ligne et les déchets d'ébavurage des pièces conformes. Broyés, ces produits seront à nouveau réemployés avec les granulats de polypropylène (PP), polystyrène standard (PS), acrylonitrile butadiène styrène (ABS), etc., afin d'être transformés en plaques pour, panneaux solaires, automobiles, etc. " Que ce soit pour les pièces entières ou les déchets d'ébavurage, les broyeurs fonctionnaient à pleine puissance, 24 heures sur 24, ce qui était aberrant. Et, trop remplis, ils tombaient souvent en panne ", rappelle Pascal Granger.

Le problème des pannes a été ainsi résolu : un système de contrôle de puissance des moteurs permet de limiter la quantité de matière introduite dans les broyeurs. Une fois le niveau adéquat atteint, les variateurs de fréquences de Parker commandent alors la fermeture des trappes des broyeurs, une opération manuelle autrefois. La puissance du moteur de chaque broyeur, de 55 kW, a été bridée à 40 kW pour les pièces non conformes et abaissée à 30-35 kW pour les déchets d'ébavurage. Pascal Granger est catégorique : " Auparavant, nous subissions 2 heures d'arrêt en moyenne par tranche de 24 heures. Avec la nouvelle solution, nous n'avons plus eu de panne. Seuls subsistent les arrêts imposés pour l'entretien préventif ".

Une réduction de la consommation d'énergie de 25 %

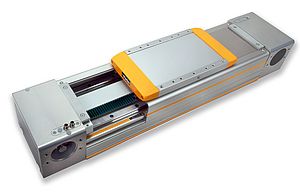

L'installation des variateurs de fréquences Parker a été aussi une formidable occasion de réduire la consommation d'énergie. En effet, les sept variateurs 650 V de 55 kW - qui commandent les sept broyeurs de Gaillon SAS avec une précision de métronome - ont permis d'abaisser la consommation électrique grâce à leur capacité à adapter intelligemment la puissance des machines selon les quantités et la nature des produits à broyer.

Alors pourquoi s'arrêter en si bon chemin ? L'idée d'associer douze variateurs 650 V de 15 kW aux pompes d'aspiration des granulés stockés dans les silos (qui sont acheminés jusqu'aux extrudeuses) a été également un facteur d'économie d'énergie formidable. Les variateurs Parker ont ainsi permis d'adapter le cycle d'aspiration soit 3 minutes à plein régime toutes les 20 minutes aujourd'hui contre le plein régime 24 heures sur 24 autrefois. La consommation électrique globale des lignes de production a donc diminué d'environ 25 % par tonne produite. Conséquence directe : l'investissement sera amorti en deux ans environ pour les broyeurs et en à peine six mois pour les pompes aspirantes. " La réussite de ce projet tient en partie à l'intelligence contenue dans les variateurs de fréquences Parker. Elle autorise un pilotage de machines industrielles avec finesse et pertinence ", conclut Stéphane Bador, fondateur et gérant de SBProcess.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.