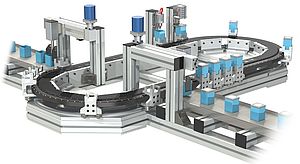

Basée dans le sud du Pays de Galles, Mechtek est une société d'ingénierie spécialisée dans les solutions d'automatisation de pointe. Dans le cadre de son dernier projet, cette entreprise a dû concevoir et fabriquer une ligne d'assemblage de batteries pour l'un des plus grands fabricants du secteur. Outre la sécurité pour la santé, l'augmentation de la production était l'une des autres priorités dans le cadre de la conception de ce système.

Une ligne d'assemblage entièrement automatisée

Cette ligne supposait de faire appel à des produits nécessitant peu de maintenance et capables de résister à l'environnement difficile de la production de batteries et de fonctionner en continu. Mechtek a fait appel au spécialiste du mouvement linéaire HepcoMotion pour la spécification de plusieurs produits destinés à l'application. Les deux sociétés ont travaillé en étroite collaboration dans le cadre de la conception, de la spécification, des calculs des contraintes/durée de vie et des modèles CAO.

Des systèmes faciles à monter

La ligne d'assemblage commence par la constitution de piles de plaques positives et négatives. Chaque convoyeur transporte ces piles de plaques vers la fin de la ligne, où celles-ci sont soulevées de 100 mm par un vérin à vis ZIMM pour atteindre un manipulateur qui se saisit d'une plaque à la fois et la place sur le convoyeur suivant. HepcoMotion a proposé divers systèmes de vérin à vis ZIMM. Dotés d'un design cubique et compact, ils offrent une grande facilité de montage et intègrent des composants de qualité qui leur garantissent une durée de vie optimale.

Une fois une plaque saisie, des vérins à vis ZIMM soulèvent la pile pour maintenir un niveau constant. Le vérin à vis élève la pile à chaque plaque saisie, parcourant un total de 100 mm pour 6 pas. Ce cycle se répète toutes les 22 secondes. Les plaques sont ensuite acheminées via un convoyeur vers un manipulateur d'intercalaires, où une feuille de papier intercalaire est déposée sur chaque plaque. Le papier agit comme isolant entre les plaques positives et négatives pour éviter tout court-circuit lié à un contact physique. Deux actionneurs PDU2 sur l'axe X soutiennent l'axe Z et son préhenseur. Compacts et aux besoins de maintenance minimes, ces actionneurs font gagner du temps lors de la conception, car ils sont prêts à être montés et conçus pour une installation simple avec un moteur pas à pas ou brushless, un avantage essentiel pour Mechtek. De plus, les PDU2 offrent une durée de vie importante, là encore déterminante pour l'application. Dans celle-ci, la charge utile n'est que de 10 g, et les deux préhenseurs ne pèsent que 2 kg chacun environ. Les poutres sur l'axe X mesurent 1 m de longueur, avec des entraxes de poutres de 1 800 mm.

Un actionneur résistant aux pics de charge

Le convoyeur déplace ensuite les plaques vers un poste où elles sont empilées. L'unité linéaire à vis à billes pour fortes charges HDCS de Hepco assure le mouvement Z nécessaire, en s'abaissant par incréments de 10 à 20 mm à mesure que des plaques sont ajoutées à la pile. Une fois cette dernière pleine, la pile passe au convoyeur suivant, puis la HDCS retourne en haut de sa course pour constituer la pile suivante. Le temps de cycle est d'environ une minute, bien que le nombre de plaques dans la pile varie selon le produit. La HDCS est particulièrement adaptée à l'application, car cet actionneur peut résister à des pics de charge, en l'occurrence 70 kg excentrés de 30 cm.

La nouvelle ligne d'assemblage automatisée aura un impact profond sur la productivité. Mechtek s'attend à ce que la ligne fabrique 1 200 batteries par journée de travail, ce qui représente une multiplication par trois de la production et la suppression de 40 % de la manutention humaine. De plus, la nouvelle machine produit moins de poussière, ce qui contribue à assainir l'environnement.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.