Si l'on observe l'évolution de l'industrie automobile à l’échelle mondiale, on constate que le poids des voitures particulières et véhicules utilitaires légers neufs en Europe n'a cessé de progresser ces dernières années, passant d'environ 1268 kg en 2000 à 1360 kg en 2010 et 1420 kg en 2020. La tendance vers davantage de véhicules hybrides et électriques devrait intensifier cette évolution, car un véhicule électrique pèse en moyenne 300 kg de plus qu'un modèle équipé d'un moteur thermique, ce en raison du poids de la seule batterie.

Réduction significative des émissions de CO2 dans l’automobile

Malgré l'augmentation du poids des véhicules, les émissions de CO2 des voitures particulières en Europe doivent encore être réduites pour atteindre les objectifs de protection du climat. Cependant, grâce à l'optimisation de la consommation de carburant et à de nouveaux groupes motopropulseurs innovants, une réduction significative des émissions de CO2 a été obtenue, passant d'environ 175 g de CO2/km en 2000 à 140 g en 2010 et 95 g en 2020. Cette tendance doit se poursuivre si l'on veut atteindre les objectifs de protection du climat dans les années à venir.

Dans ce contexte, la question de la durabilité est une priorité majeure pour le groupe allemand Arnold. Avec l'e-mobilité, l'internationalisation, l'ingénierie légère et la numérisation, elle constitue l'un des cinq axes stratégiques définis.

Les experts de l'entreprise le savent, en examinant l'ensemble de la chaîne de valeur et en cumulant les émissions de tous les membres de la chaîne d'approvisionnement : chaque produit crée sa propre empreinte carbone. En d’autres termes, les entreprises situées en aval de la chaîne d'approvisionnement ajoutent les émissions de leurs fournisseurs aux produits et services qu'elles achètent et les répercutent ensuite sur leurs clients, en plus de leurs propres émissions de CO2.

Un programme pour la réduction du CO2

C'est dans ces conditions qu'Arnold Umformtechnik a lancé l'initiative ACO2-Save. (« A » pour Arnold). Le programme soutient activement les clients dans la réduction de leurs émissions de CO2 en concevant et en mettant en œuvre des éléments de fixation et des pièces formées à froid de manière durable. Dès la phase de développement du produit, un calcul des émissions de CO2 est effectué. Lorsqu’un client demande à Arnold de fabriquer une pièce, l'empreinte carbone du produit peut être déterminée à l'aide d'un calculateur de CO2 spécialement conçu à cet effet ; après quoi, une optimisation peut être réalisée conjointement. L'objectif est d’obtenir, à la fin du processus de développement, un produit techniquement de haute qualité, optimisé à la fois en termes de coûts et de CO2.

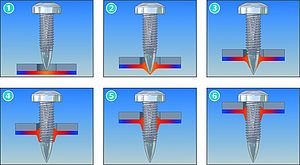

Le processus de conception comporte différentes étapes : ingénierie optimisée en termes de CO2 grâce à des outils de prévision numériques ; analyse de l'optimisation des émissions de CO2 en modifiant éventuellement la technologie de production ou d'assemblage ; et utilisation d'éléments ou de systèmes d'assemblage innovants.

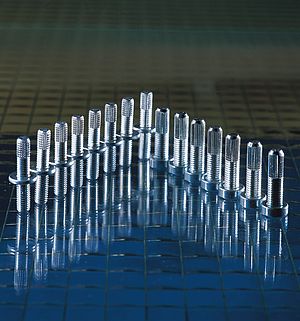

Et c'est précisément cette approche ACO2 Save qui fonctionne, comme le montre l’exemple suivant : une vis spéciale en aluminium, d'un volume de 8733 mm3 et d'un poids de 23,58 g, était produite jusqu’à présent par usinage traditionnel. Une pièce brute tournée, d’un volume initial de 25630 mm³ et d’un poids de 69,2 g, a été utilisée pour la production. Après une analyse ACO² Save, cette pièce a été remplacée par une pièce formée de la gamme de produits Conform Next. Résultat : après optimisation, l'ébauche de formage n'a plus qu'un volume de 9135 mm³ et un poids de 24,82 g par pièce. Outre l'optimisation significative des coûts en raison d’un moindre apport de matière lors du formage à froid, l’impact sur l'empreinte carbone de la vis spéciale est considérable.