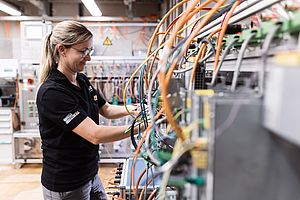

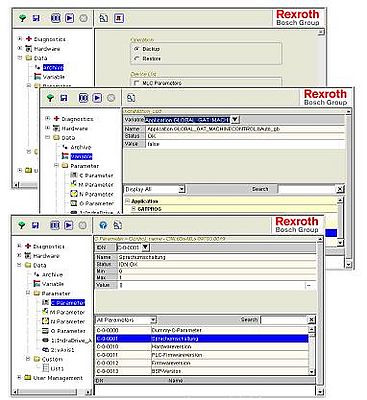

Hygiène, disponibilité machine, changements de formats, traçabilité, respect du produit, efficacité énergétique, réactivité : pour un fabriquant de machines, les contraintes inhérentes au marché de l’agroalimentaire et de l’emballage sont draconiennes. La maintenance de la chaîne de production est à la fois une charge et un facteur majeur pour la bonne marche du process dont les industriels ne peuvent se soustraire. Bosch Rexroth a mis l’accent sur l’amélioration et la simplification de la maintenance. L’offre Rexroth permet à ses clients d’adapter leurs chaînes de production afin de faciliter et de réduire ce poste clé, pour plus de disponibilité des équipements et une productivité maximale. La société propose ainsi une large gamme d’automatismes avec fonctions préprogrammées utilisant des composants fiabilisés d’origine mécanique, pneumatique et électrique. Des logiciels intuitifs Le logiciel IndraMotion for packaging, associé à l'Indradrive MI, combine déplacement, logique et robotique, et permet de réduire considérablement les frais d’automatisation, tout en optimisant la maintenance. Il devient en effet simple avec ce type de moteur à variateur intégré d‘identifier une panne et de réduire le temps d’intervention à quelques minutes seulement. Un technicien de maintenance niveau 1 sera suffisamment qualifié pour identifier le moteur/variateur en panne simplement grâce aux LEDs de diagnostic bien visibles à l’arrière du variateur. L’ensemble sera facilement démonté puis les deux connecteurs électriques reclipsés sur le nouveau bloc. Les paramètres moteurs n’auront pas à être reprogrammés et la carte mémoire MMC intégrant le firmware sera simplement reprise du bloc mis en cause et installée sur le nouveau variateur. Le paramétrage du moteur au redémarrage de l’automate s’effectuera automatiquement. Le logiciel Productivity Agent associé à l’IndraMotion Service tool, (serveur web intégré au contrôleur), propose une solution de maintenance préventive dédiée à l’application, permettant en temps réel et à distance d’avoir accès aux paramètres des différents composants d’usure. Il devient ainsi simple par exemple de compter le nombre de cycles d’un vérin ou de mesurer le couple demandé à un moteur pour le comparer à une valeur de référence. Le Pro Agent s’utilise directement, sans passer par l’automate de la machine, sur un simple ordinateur connecté en RJ45 avec une adresse IP. Des composants permettant la maintenance préventive Le système de convoyage modulaire complet VarioFlow S met à disposition du constructeur de machine une solution de transport économique. Ce système est une solution astucieuse contre les dépôts de saletés. Grâce à ces chaînes de transfert en inox, l’entretien et le nettoyage sont aisés. CamoLINE, le système cartésien mécatronique Rexroth, est un ensemble d’axes linéaires standards faciles à assembler ou à démonter. Des bagues de centrage permettent d’assurer les positions géométriques des modules entre eux, assurant une précision des mouvements et permettant ainsi un remplacement rapide et sûr lors d’une opération de maintenance. Ainsi, la chaîne de production peut être étendue ou modifiée rapidement en fonction des besoins avec un minimum d’arrêts de chaîne. Les îlots de distribution IP69K CL03 certifiés EHEDG et vérins inox ICS sont des composants pneumatiques offrants des solutions hygiéniques et optimisées pour le secteur de l’agroalimentaire et de l’emballage. Ils sont directement pris en charge par un bus réseau de diagnostic (DDL pour « Drive & Diagnostic Link ») qui se positionne en esclave du bus terrain de la machine. Il permet toutes les configurations de contrôle des alimentations ou de l’état des bobines de chaque équipement. Il contrôle les modules E/S avec des diagnostics individuels qui remontent par le bus terrain pour être pris en charge par le logiciel d’automate. Ces diagnostics sont précieux pour optimiser la maintenance préventive, car ils permettent de prévenir (par exemple quand le maximum du nombre de cycles d’une bobine est atteint), d‘éviter ou d’identifier les pannes (par exemple une consommation anormale d’une bobine) et de réduire ainsi les arrêts machine. Graissage et lubrification Afin de diminuer les cycles de maintenance, Rexroth fait évoluer tous ses produits intégrant des pièces d’usure. L’objectif est de se rapprocher au maximum du graissage à vie. Des unités de lubrification sont par exemple installées sur l’écrou des vis à billes afin de lubrifier le mécanisme tout en diminuant la quantité de graisse utilisée. Les machines restent plus propres avec moins de pollution de la matière première, ce qui contribue encore à réduire au strict minimum les interventions sur les composants et les arrêts de production.

Agroalimentaire et emballage

Rexroth optimise le coût total de possession des lignes de production en facilitant et en optimisant leur maintenance

- par Bosch Rexroth Sas

- 24 février 2011

- 18611 affichages

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.