Dans l’industrie agroalimentaire, les programmes de nettoyage complets sont monnaie courante car les entreprises s’efforcent de respecter les sévères exigences d’hygiène du secteur. Ces pratiques peuvent cependant avoir des effets néfastes sur les composants de la chaîne de production, non des moindres sur les roulements permettant d’actionner les machines, équipements et systèmes critiques. Ici, la pulvérisation à la vapeur chaude, les jets d’eau haute pression ou les produits de nettoyage très puissants sont susceptibles de provoquer deux problèmes principaux : la pénétration de corps étrangers dans les roulements ; l’expulsion du lubrifiant du roulement sous l’effet du lavage. A ce titre, NSK propose une gamme complète de roulements Molded-Oil spécifiquement conçus pour une longévité supérieure dans les environnements hostiles du secteur agroalimentaire.

Le lubrifiant est incorporé durablement

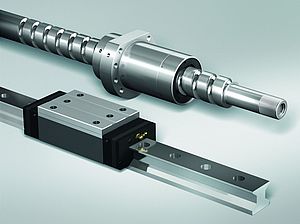

Le lubrifiant contenu dans les roulements Molded-Oil est incorporé durablement dans un milieu support stable, à savoir une résine polyoléfine imprégnée d’huile. Ce type de lubrifiant, qui ne peut être éliminé à la vapeur ou par des liquides, empêche les agents de contamination de pénétrer dans le roulement. En outre, le support ne diffusant le lubrifiant que lentement, une lubrification suffisante est maintenue sur une longue période de fonctionnement. Une vaste gamme de roulements Molded-Oil est proposée, comprenant notamment des roulements à billes à gorges profondes, des roulements à rouleaux sphériques et des roulements à rouleaux coniques, en plusieurs séries de produits et configurations spéciales comme les unités de roulements montées dans un logement. La gamme comporte également des roulements Molded-Oil en acier inoxydable.

Ces produits avancés conviennent à un large éventail d’applications du secteur agroalimentaire, où de nombreux fabricants de machines et systèmes installent en première monte des roulements Molded-Oil. Ces roulements constituent cependant aussi une solution idéale pour les projets de rénovation.

Une longévité des roulements multipliée par trois

On mentionnera ce cas typique d’un producteur agroalimentaire britannique, où la durée de vie des roulements à billes à gorges profondes d’un système convoyeur à 7 pistes ne dépassait pas quatre mois. La cause : pénétration d’eau dans les roulements lors des lavages quotidiens, se traduisant par de coûteuses interventions de maintenance et l’endommagement des bandes transporteuses. A chaque défaillance, l’entreprise subissait 24 h de temps d’arrêt, avec pour conséquence une baisse importante de productivité. A l’issue de l’inspection des roulements, NSK a préconisé l’utilisation de roulements en acier inoxydable avec lubrification Molded-Oil et joints d’étanchéité DU des deux côtés. Par la suite, la longévité des roulements a été multipliée par trois pour atteindre 12 mois, et les coûts de maintenance annuels afférents (temps d’arrêt compris) ont été réduits de 52 000 €.

Même constat chez un producteur de pizzas surgelées, confronté toutes les quatre semaines à des défaillances du tendeur de courroie équipant l’un de ses convoyeurs pour aliments. Le nettoyage périodique à l’eau de la chaîne de production avait provoqué une corrosion. Qui plus est, la graisse lubrifiante avait été emportée sous l’effet du lavage et les joints d’étanchéité étaient endommagés. NSK a inspecté l’application et là encore, préconisé l’utilisation de roulements Molded-Oil en acier inoxydable. Résultat : une durée de vie considérablement augmentée, avec des économies de coûts annuelles d’environ 15 700 €.

La productivité fortement stimulée

Autre cas, celui d’une grande boulangerie-pâtisserie où les roulements de courroies des machines à découper les gâteaux tombaient régulièrement en panne. Tous les ans, 20 jeux de roulements environ devaient être remplacés en raison de défaillances survenant toutes les 4 à 6 semaines. L’examen réalisé par NSK a fait apparaître, comme cause principale, l’eau et la poussière infiltrant les roulements. NSK a par conséquent préconisé le remplacement par des roulements Molded-Oil. Un essai a été effectué et la durée des roulements est passée à 26 semaines. La productivité de la chaîne de fabrication s’en est trouvée fortement stimulée, avec pour l’exploitant une économie annuelle d’environ 9 400 € en coûts de maintenance et temps d’arrêt.

Des pannes dues à la pénétration d’agents de contamination

Dernier exemple, celui d’une entreprise de transformation de légumes qui avait installé un méthaniseur afin de fermenter les déchets organiques de production et de transformer le méthane produit en électricité et chaleur à titre d’autoconsommation. Cependant, des problèmes avaient été constatés sur le tamis rotatif, qui filtre les matières grossières non fermentescibles avant le stade de la fermentation. Les roulements du tamis rotatif étaient l’objet de défaillances récurrentes venant perturber le fonctionnement du méthaniseur. Toutes les six semaines en moyenne, il fallait remplacer les roulements à billes à gorges profondes et joints de contact. Chaque rotor comporte deux roulements et chaque tamis rotatif, deux rotors. Le temps de remplacement était d’une heure par élément. Les experts NSK ont découvert que les pannes étaient dues à la pénétration d’agents de contamination dans les chemins de roulement. Le client a ensuite suivi la préconisation NSK d’installer des roulements à billes à gorges profondes Molded-Oil réalisés en acier inoxydable, avec des joints d’étanchéité DU de chaque côté ; une initiative qui s’est soldée par des fréquences de remplacement nettement inférieures.

Voilà qui confirme s’il en faut l’une des « règles empiriques » de NSK : dans les environnements d’applications contaminés par l’humidité et la poussière, la longévité des roulements Molded-Oil en acier inoxydable est multipliée par deux par rapport à celle des roulements à graisse lubrifiante classique.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.

La mission de PEI est de fournir à ses lecteurs des informations sur les nouveaux produits et services liés au secteur de l'industrie et qui sont disponibles sur le marché français.